ソリューションから探す

製品を探す

受託製造

塗布・スリット加工サービス

多彩なコンバーティング技術による受託製造

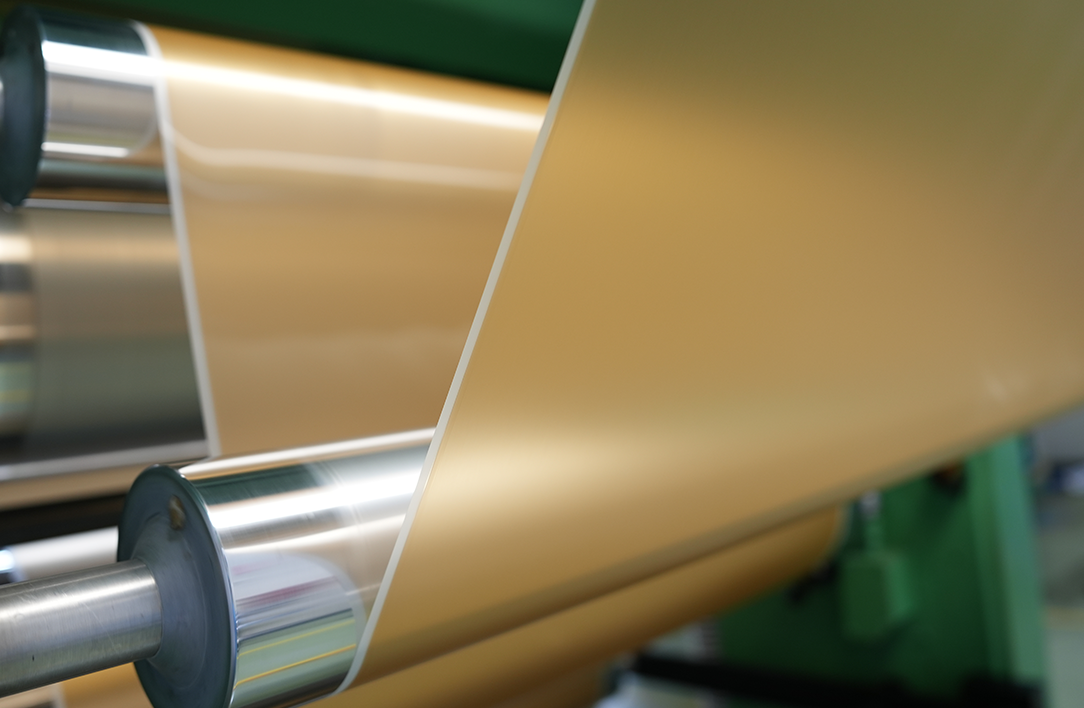

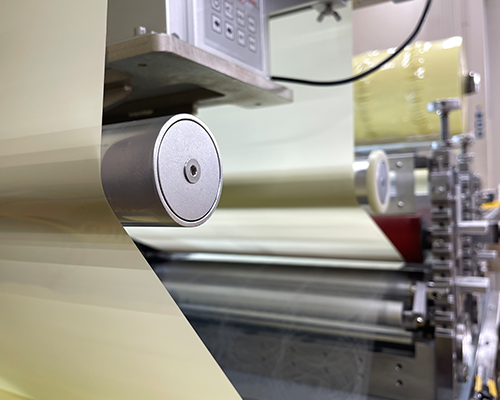

高精度な研磨性能が要求されるエレクトロニクス分野向けの研磨フィルム製造で培った、分散、コーティング、ラミネート、スリット・ダイカットなどのコンバーティング技術により、高品質でカスタマイズ性の高い機能性フィルムを受託製造いたします。

コーターは全てクリーンルーム内に設置されており、各種塗工方式をカバーしています。少量から量産まで、多種多様なニーズにお応えいたします。

技術の強み

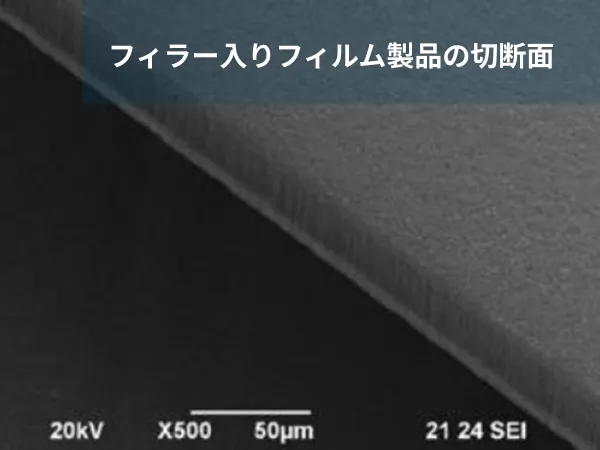

- 研磨フィルム製造で培ったフィラー入りを含む分散・調合技術

- 機能性高分子を含む薄膜塗布技術と高精度な厚み抑制技術を応用したコーティング技術

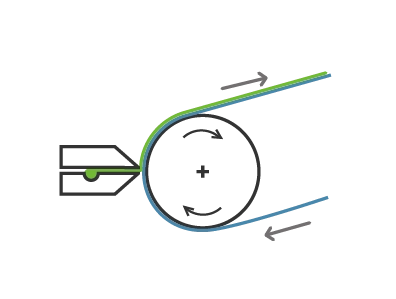

- Roll to Roll で搬送可能な基材にウェットコーティングで成膜する技術

- 幅・形状・サイズをとわない高品質な切断面を実現するスリット・ダイカット技術

設備の強み

- 高いクリーン環境(工程管理力)

- コーティングから2次加工までクリーンルーム内で対応できる設備体制

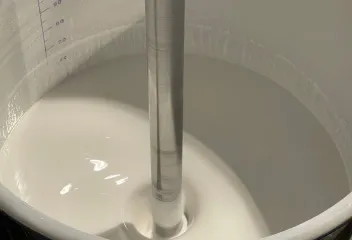

- コップ一杯からの少量試作から量産までフレキシブルな設備体制

- 配合、塗工、2次加工に加えて品質管理まで一括して対応可能

エンジニアリングアプローチ

- 材料のお預かりだけでなく、試作・評価・量産立ち上げまでを一貫してサポート。お客様の課題を共に解決し、製品の付加価値向上を目指します

- エレクトロニクス分野向け超微細研磨フィルムの製造技術を活かし、フィラー入りの分散・コーティング技術、クリーン環境での高精度スリットを強みとしています

- 塗料材の調合・コーティング・スリットの各工程において、多様な設備を活用し、コップ1杯から試作が可能。低コストで量産適性を見極められるフレキシブルな対応を提供します

多岐にわたる機能性フィルム製造実績

実績

| 実績値 | 種類 | |

|---|---|---|

| 塗工膜 (㎛ / Dry) | 5~100 | ウェットコーティング(溶剤系・水系)、熱硬化型樹脂、UV硬化型樹脂 |

| 基材 (㎛) | 25~188㎛ (厚み) 350~1,650mm(幅) |

フィルムPET、PE/PP、PI、PVC、紙、不織布、各種金属箔 |

| フィラーサイズ(㎛) | 0.2~60 | アルミナ、ダイヤモンドなどの高硬度粒子、銅・銀などの高比重粒子、樹脂、カプセルなどの特殊フィラー |

| 剥離フィルム (㎛) | 12~ | 塗工済みの製品を第2給紙に設置し、デラミネーションしながらの張り合わせも可能 |

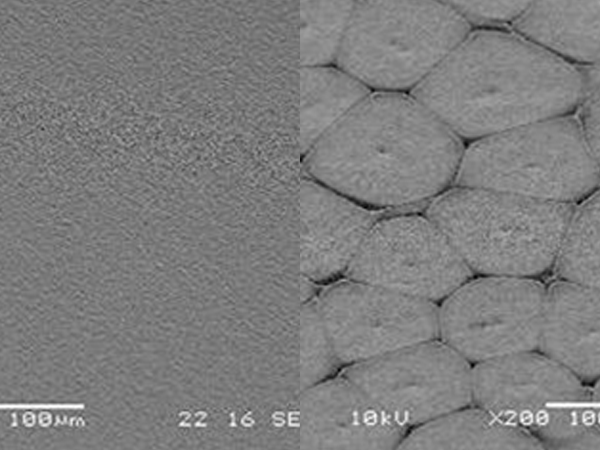

塗工条件を制御することで多様な表面パターンを均一塗工で実現

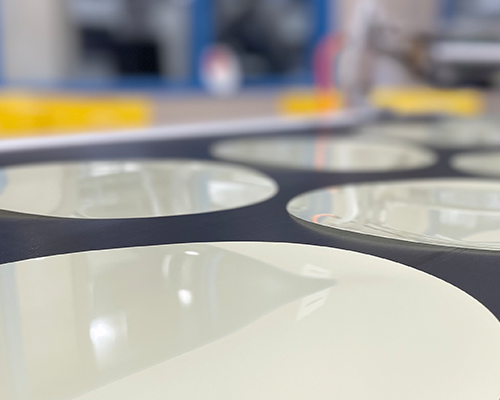

精密研磨フィルムの製造で培った高精度なスリット技術により、高精度な裁断を実現

薄膜から厚膜まで幅広い領域でコーティングが対応可能

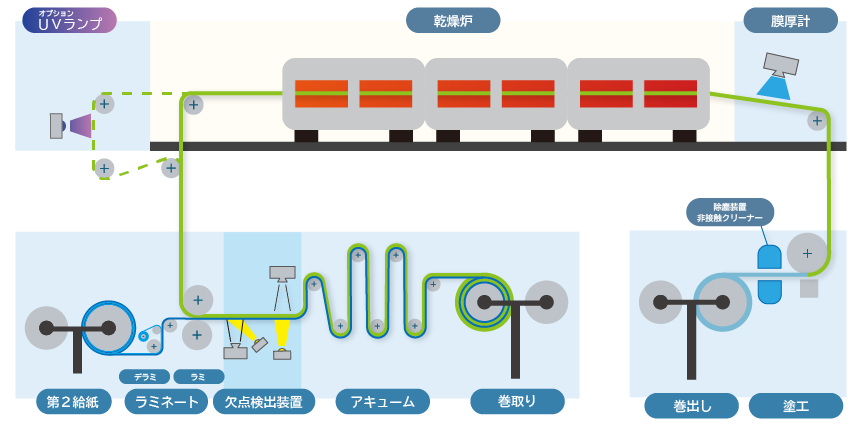

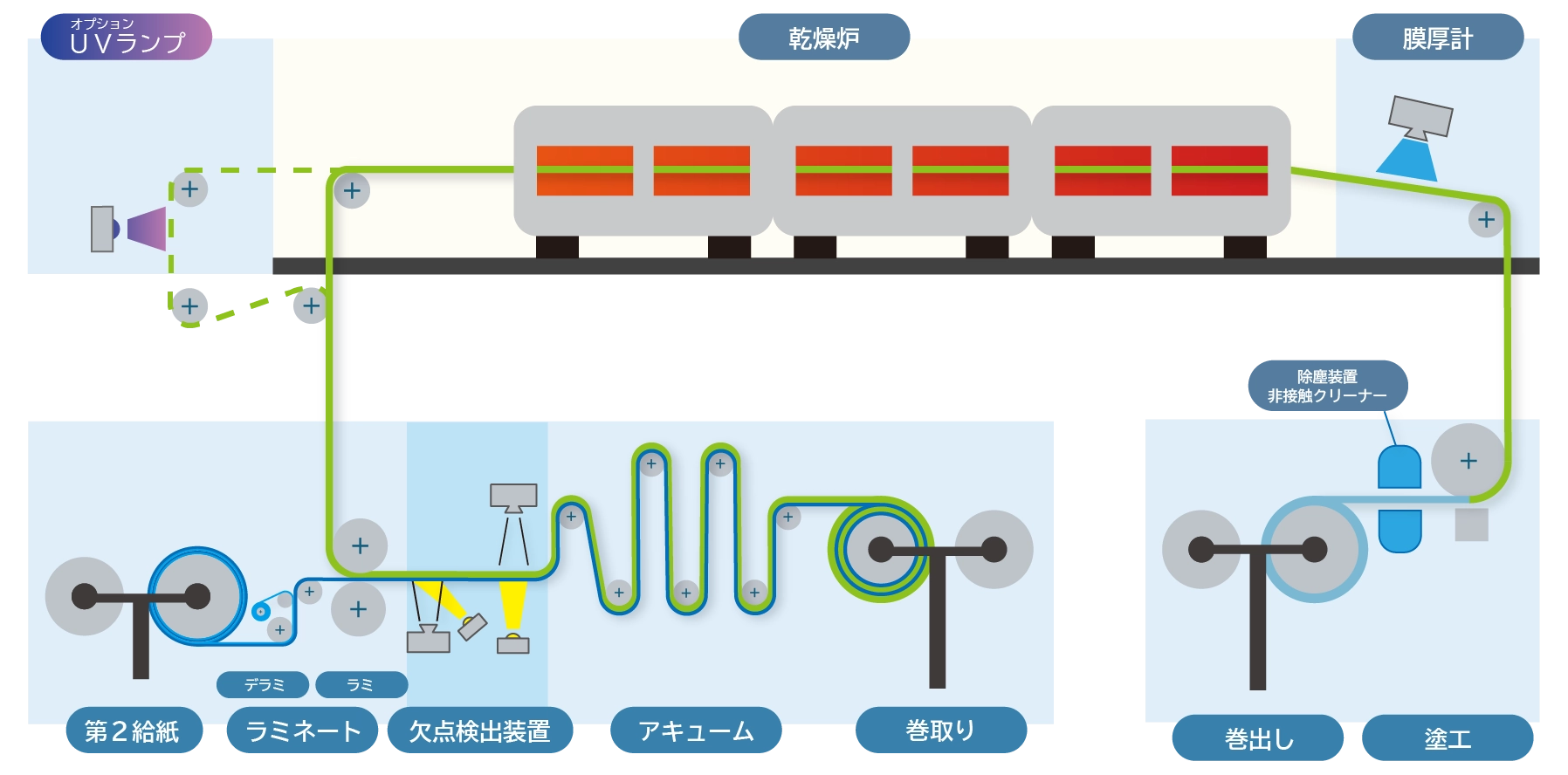

製造工程

各工程は個別でも一気通貫でも対応可

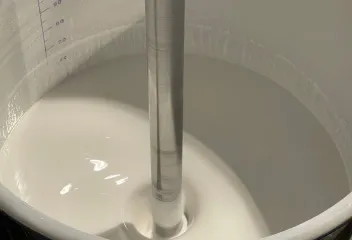

調合

塗料材の配合、ミキシング、分散。

コーティング

⾼精度の厚み制御と

クリーンな環境での塗布。

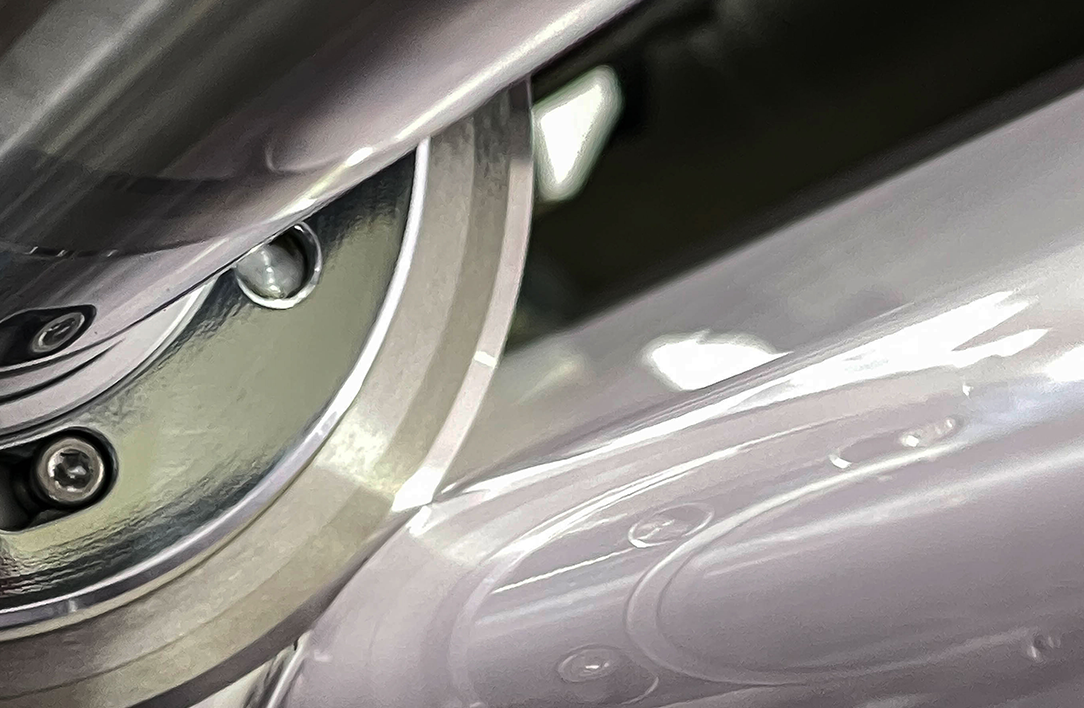

スリット

塗布されたフィルムを切断

(最⼩0.8mm から最⼤1,700mm まで)

検査

塗布⾯、切断⾯を各種設備で検査。

塗布・スリット加工に関する資料ダウンロード

DOWNLOAD

調合設備一覧

配合、ミキシングから分散について試作から⽣産まで各種分散⽅式にて対応可能。

| 保有設備 | 塗料処理量/バッチ | メディア | 分散可能なフィラーサイズ (※参考値) |

備考 |

|---|---|---|---|---|

| ディゾルバー | 20~120L ナシ (粘度、回転数による) |

無し(コンタミレス) | 3µm~ | 攪拌500~1,800rpm 6,7,8inchブレード (低粘度、高粘度各種) |

| デスパミル | 30~100L | 無し(コンタミレス) | 3μm~ | バッチ式、最高6,000rpm 補助翼・水冷あり |

| 超音波分散機 | 15~10L | 無し(コンタミレス) | 3µm~ | バッチ式 |

| 超音波分散機 | 15~10L | 無し(コンタミレス) | 0.5µm~ | 循環式 |

| ボールミル | 5L(x8ポット) | Φ10mm(アルミナ) | 50nm~ | 密閉式 |

| サンドミル1 | 20L~ | Φ1.3(ガラス) | 50nm~ | 密閉式 |

| サンドミル2 | 20L~ | Φ1mm(アルミナ) | 50nm~ | 密閉式 |

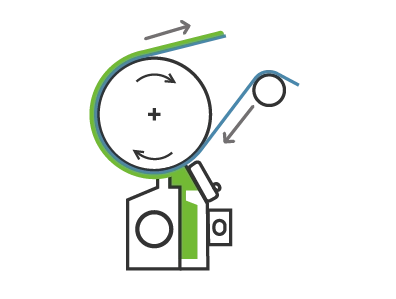

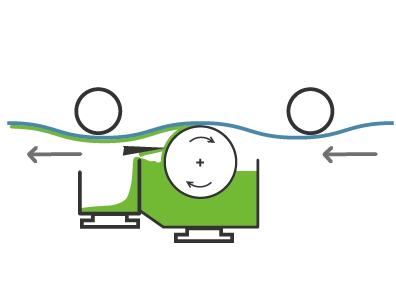

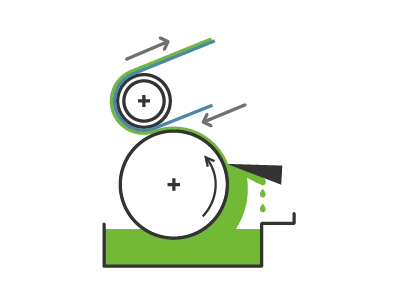

選べる塗工方式

*カタログ値

コーティング ~試作レベルから量産まで対応が可能~

各種塗工方式、塗工幅、クリーン度に対応したコーターを保有、コップ一杯の塗料から大量生産まで、お客様のご要望に応じた塗工が可能です。

| コーター | 350mm | 650mm | 1,050mm | 1,250mm | 1,600mm | 1,650mm |

|---|---|---|---|---|---|---|

| 基材幅(mm) | ~350 | 200~650 | ~1,050 | ~1,250 | 500~1,600 | 650~1,650 |

| 塗工幅(mm) | ~350 | ~600 | ~1,020 | ~1,200 | ~1,580 | ~1,630 |

| ライン速度(m/min) | ~30 | ~50 | ~30 | ~100 | ~50 | ~100 |

| 最大基材径(mm) | Φ300 | Φ450 | Φ700 | Φ450 | Φ800 | Φ1,000 |

| 最大基材重量(kg) | 40 | 80 | 300 | 200 | 1000 | 1000 |

| 乾燥炉長(m) | 1.5(3室) | 10.5(5室) | 12.0(3室) | 11.8(3室) | 30(6室) | 3+30 (予備+5室) |

| 乾燥温度(度) | ~120 | ~140 | ~130 | ~130 | ~150 | ~130 |

| パスライン長(m) | 11 | 24.6 | 28 | 35 |

90~111 ※乾燥方式による |

95 |

| クリーンクラス(pc/cf) ※head/room |

一般環境 | 1,000/5,000 | 1,000/10,000 | 100,000 | 100/5,000 | 100/5,000 |

| イエロー環境 | 無 | 有 | 無 | 無 | 無 | 有 |

| 第二給紙 | ○ | ○ | × | ○ | ○ | ○ |

| ヒートラミネート(℃) | ○ (60~120) |

○ (60~120) |

× | ○ (60~120) |

○ (40~120) |

○ (60~120) |

| スプライス機構 | × | × | × | ○ (巻取りのみ有) |

○ (第二給紙有) |

○ |

| 欠点検査装置 | × | × | ○ | × | ○ (透過・反射) |

○ (透過) |

| 超音波ウェブクリーナー | × | × | × | × | ○ | ○ |

| インライン膜厚計 | × | × | × | × | ○ | ○ |

| UVランプ | × | 1列 | × | × | 4列 | 1列 |

| 事業所 | 北杜(山梨) | 北杜(山梨) | 北杜(山梨) | 北杜(山梨) | 鹿沼(栃木) | 北杜(山梨) |

2拠点で対応が可能

スリット設備一覧

ハードディスク、半導体、LCD業界で培ったフィルム加工技術を提供しています。スリットの他、ダイカットやシートカットにも対応いたします。

| スリット | KS2 | 22 | A1 | N8 |

|---|---|---|---|---|

| 通紙基材(mm) | 200-500 | 400-1,350 | 500-1,500 ※コア幅まで |

500-1,700 ※コア幅まで |

| 最大取付重(kg) | 80 | 800 | 1,000 | 1,000 |

| 最大取付(φ) | 400 | 900 | 800 | 1,000 |

| 最大巻取(φ) | 300 | 600 | 650 | 650 |

| 最大巻取重 1軸あたり(kg) |

- | 200 | 350 | 350 |

| 最大切断速度(m/min) | 100 | 100 | 150 | 250 |

| スリット方式 | シャーカット | シャーカット | シャーカット | シャーカット レザーカット |

| クリーンクラス(pc/cf) | 10,000 | 10,000 | 10,000 | 5,000 |

| コアサイズ(inch) | 3 | 3/6 | 3/6 | 3/6 |

| 付帯設備 | - | - | - | 欠陥検査装置 イエロー環境 |

| 事業所 | 鹿沼 | 鹿沼 | 鹿沼 | 北杜 |

最小スリット幅0.8mm~最大幅1,700mm公差±0.05mm

北杜・鹿沼事業所は、CR内でのスリットが可能です。

一般環境のスリット機も多数保有しておりますので、お気軽にご相談下さい。

ダイカット機一覧

サーボプレス

サーボプレスは、精密に抜き速度と搬送速度の制限が可能な方式です。

制度向上、生産効率向上、金型寿命向上に効果があります。

ロータリーダイカット

マグネットシリンダーを使用しており、短時間での金型の交換が可能です。

回転刃で高速稼働が可能なので高い生産性があります。

| ダイカット | 管理区分 | 装置名 |

|---|---|---|

| 製品原反(幅、重さ、コア) | 530mm/100kg/3inch | 480mm/-kg/3・6inch |

| キャリア(幅、重さ、コア) | 530mm/50kg/3inch | 500mm/-kg/3inch |

| ダイカット可能寸法 | 500mm×520mm(Max値) | 45φ~305φ 20mm×20mm~228mm×280mm |

| 搬送寸法 | 60m/min(Max値) | 50m/min(Max値) |

| 刃型 | トムソン | ピナクルダイ・マグネットシリンダー |

| プレス機構 | サーボプレス | ロータリーダイカット |

| 生産実績 | 228mm×280mm(A4サイズ) 3,000枚/hour | 127φ 6,500枚/hour |

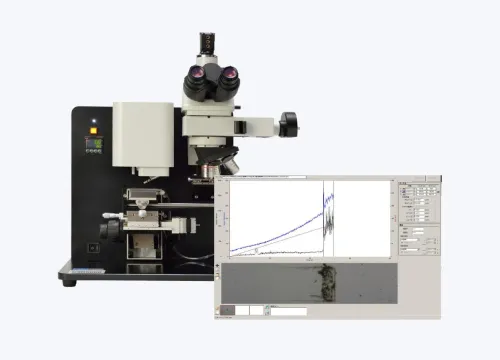

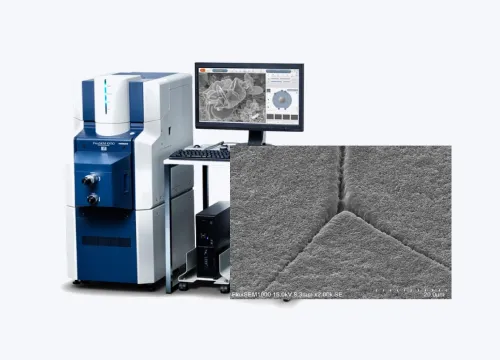

検査機器一覧 ~量産時の工程検査、開発品の評価にご使用頂けます~

| 管理区分 | 装置名 |

|---|---|

| 表面粗さ | レーザー顕微鏡 |

| 光学特性 | ヘーズ計 |

| 光沢計 | |

| 色差計 | |

| 物理特性 | 引っ張り試験機 |

| ラビング試験機 | |

| フリクションプレイヤー | |

| スクラッチ試験機 | |

| 膜厚 | 膜厚計 |

| 定性分析/表面観察 | EDX/SEM |

| 蛍光X線 | |

| 加工精度 | 3次元測定機 |

| 濡れ性 | 接触角計 |

| 粒子サイズ | 粒度分布計 |

その他保有設備

エージング炉

- 塗工後のエージング処理

- 40℃〜150℃までの処理が可能

- 大小4基を保有

危険物倉庫

- 遮熱および保温対策あり

保冷庫

- 原反および塗材の冷却保管

- 5℃設定で稼働

受託製造

塗布・スリット加工

についてのお問い合わせ

塗布・スリット加工、受託製造でお困りのことがあれば、お気軽にご相談ください。

塗布・スリット加工に関するQ&A

どのような加工設備がありますか?

塗料材の調合、コーティング、スリットの各⼯程において、幅広く設備を取り揃えております。

詳しくは調合設備一覧、コーティング設備一覧、スリット設備一覧をご覧ください。

対応可能な加工幅や材料の厚みを教えてください。

材料の種類、製品の構成等により使用する設備が異なるため、詳しくはお問合せください。

試作をお願いしたいのですが、依頼する流れを教えてください。

お問い合わせフォームでご連絡頂いた後、担当者より直接お伺い致します。

ご要望に応じて機密保持契約を締結し、弊社保有の機材の中から試作致します。材料についてはお気軽にご相談ください。

試作のために材料はどれくらい必要でしょうか?

装置ごとに必要な数量が異なりますので、お問合せください。

最小のコーターであれば、塗料量200cc、フィルム長30mから対応可能です。

材料(基材もしくは塗材)の選定は可能ですか?

設計および材料調達については、お気軽にご相談ください。

NGな材料はありますか?

- ・ シリコーン・シロキサンを含む塗料

- ・ 酸・アルカリなど装置が腐食する恐れのある塗料

- ・ 発塵性の高い物は要相談

- ・ RoHS規制物質

試作の立ち合いは可能ですか?

可能です。機密保持契約を前提にお願いしております。

納期の目安はどれくらいですか?

実施月の前月10日までにご連絡をお願いしておりますので、原則2か月程度になります。

生産枠の状況によりますが、特急で対応させていただくことも可能です。

見積もりをお願いするには何を用意すればいいですか?

試作に関してはおおよその所要時間を確認の上、決定させて頂いております。

塗布において生産性を律速するライン速度(炉内滞留時間)のイメージをお伝え頂くと、より現実的な時間をご案内出来ます。

剥離フィルムの塗布加工は可能ですか?

フッ素系などの非シリコーン材料であればどの装置でも対応させていただくことは可能です。

シリコーン材料は弊社ユーザー様の工程へのコンタミを避けるため、限定的な対応とさせていただきます。

コロナ処理などのインライン表面処理は可能ですか?

鹿沼事業所(栃木県)のみインラインでのコロナ処理対応が可能です。(非導電性のみ)

枚葉での加工は可能ですか?

弊社保有コーターはRoll to Rollでの加工となるため、量産を視野に入れた対応は難しいです。

A4サイズ程度のテーブルテストでテスト協力させていただくことは可能です。

蒸着・スパッタなどのドライコーティングは可能ですか?

弊社では対応する設備を保有しておりませんので、対応不可となります。

CONTACT

製品・サービスについてや価格・お見積もり、オンラインでのご相談など、お気軽にお問い合わせください。

担当スタッフが迅速にサポートします。