ソリューションから探す

製品を探す

ウェーハ常温接合加工

ウェーハの常温接合とは

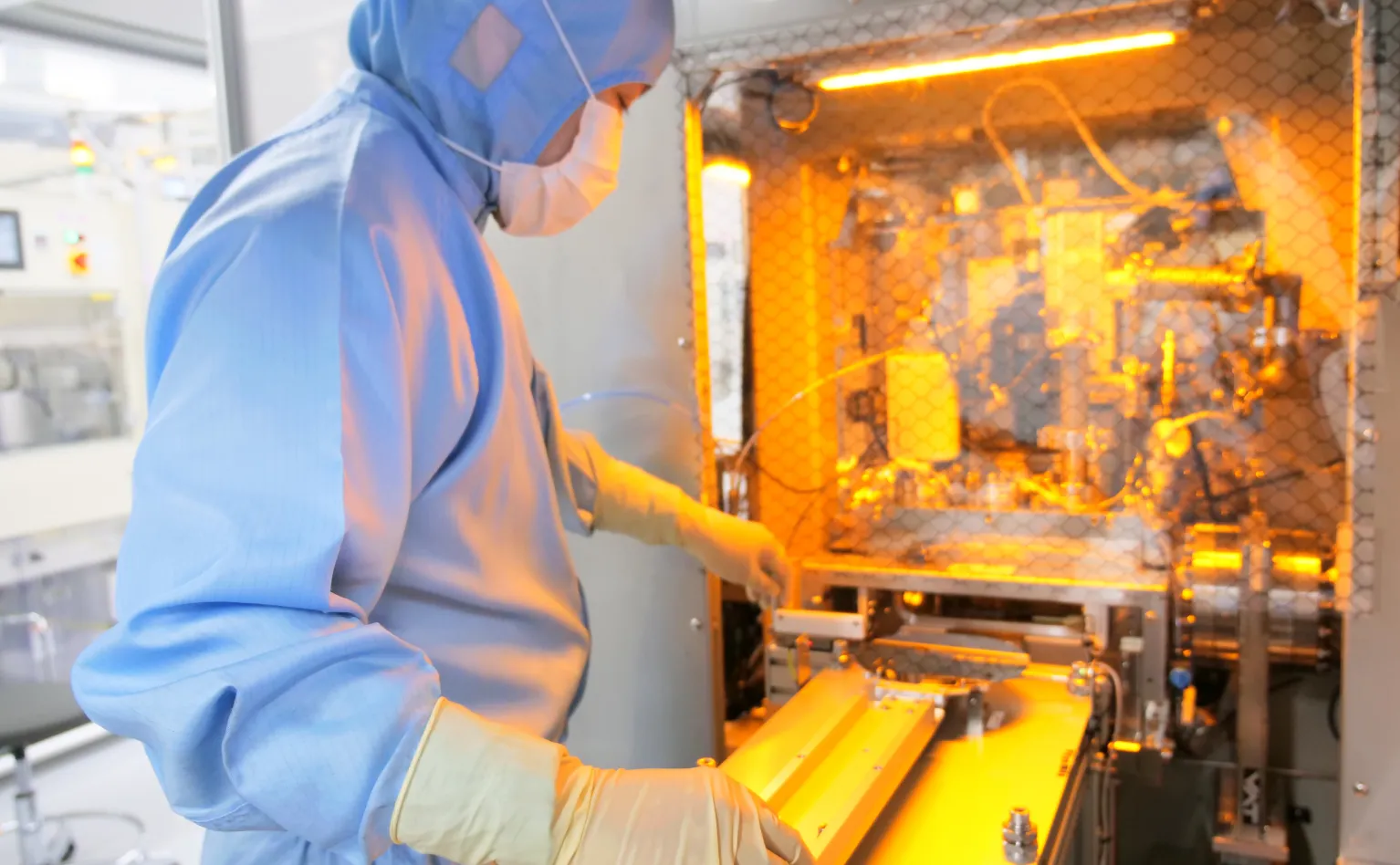

常温接合は、熱を加えることなく、異種材料同士を貼り合わせる技術です。超高真空中環境下で、素材の表面を活性化させる事で、異種材料間でも熱膨張の影響を受けない高品位接合を実現する事が可能です。

マイポックスの常温接合加工サービスは、パワー半導体用途、表面波フィルター用途、高周波デバイス、各種MEMS、LED用途などの試作を中心に、シリコンウェーハ、化合物半導体ウェーハ、酸化物ウェーハ、セラミックス材料ウェーハなどを組み合わせた案件を扱っています。

ウェーハの常温接合加工に求められる要件

表面粗さと接合技術の関係

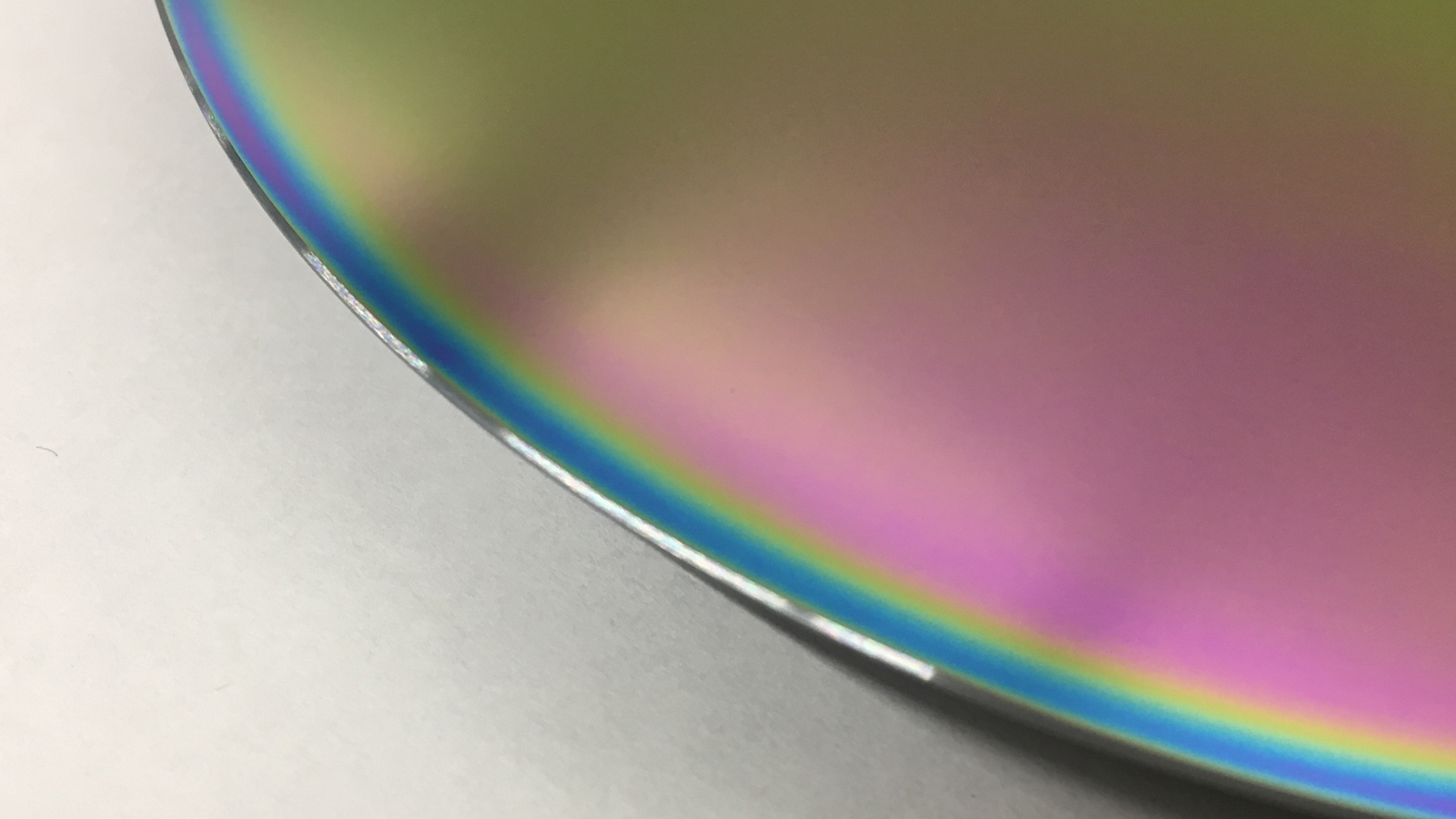

ウェーハの接合は非常にデリケートであり、僅か数nm(ナノメートル)の微細な凹凸や異物でさえ、ボイドの発生や接合強度不足などの不良を引き起こす直接的な原因となります。接合を行うウェーハの表面は可能な限り平滑である事が望ましいとされる事がほとんどであり、研磨加工(CMP)などの工法で、算術平均面粗さ Ra 0.2nm程度の精度が要求されます。

また、ウェーハのエッジ部近傍に存在する「ダレ(ロールオフ)」についても、接合結果を悪化させる大きな要因となるため、それを抑えた高度な研磨加工技術が必要になります。

究極の表面粗さの創出

マイポックスでは、常温接合に用いられる各素材に対し、究極の表面粗さを創出する独自の研磨加工を施す事で、高品位接合を実現いたします。

SiC、GaN等の化合物半導体基板や、単結晶ダイヤモンド基板、SiN、AlN、等の多結晶(焼結体)材料に至るまで、通常研磨加工が困難とされる難加工材料(難削材)に対し、超高精度の表面粗さを創出いたします。従来まで接合が困難とされてきた各素材適用のブレイクスルーを達成いたします。

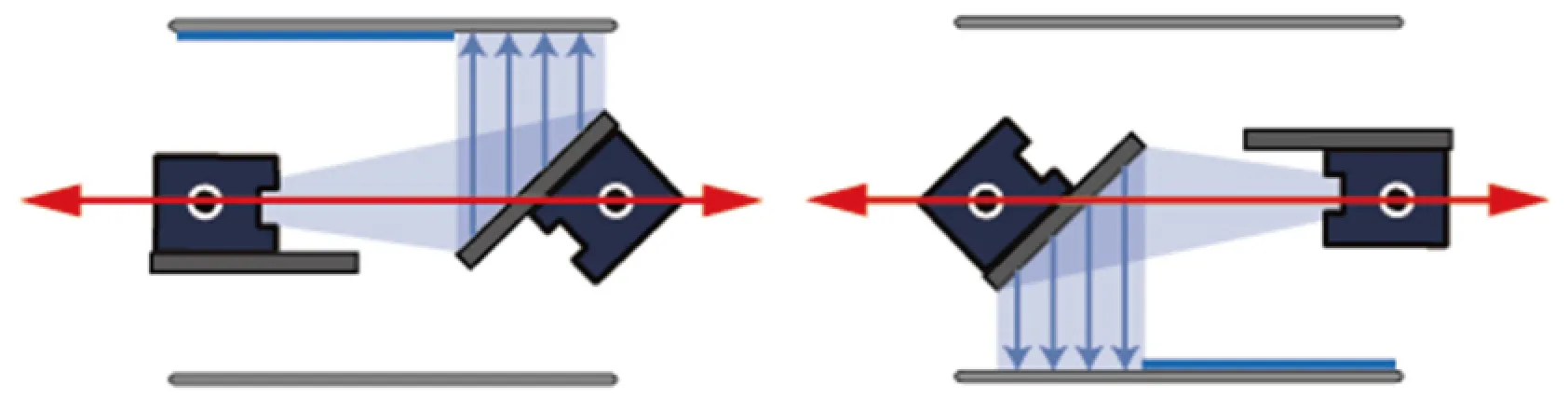

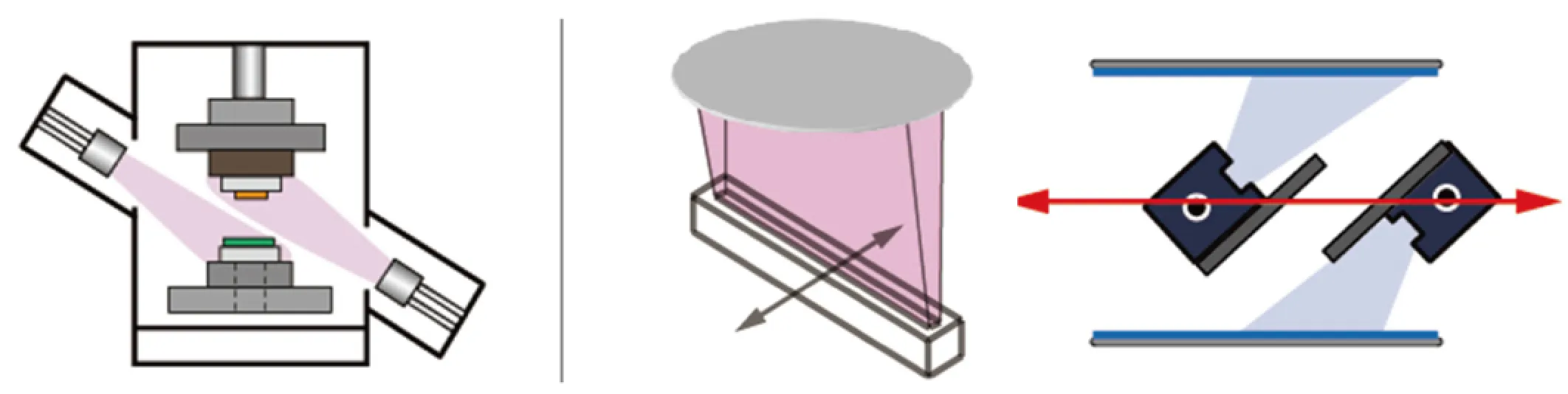

超高精度アライメント常温接合について

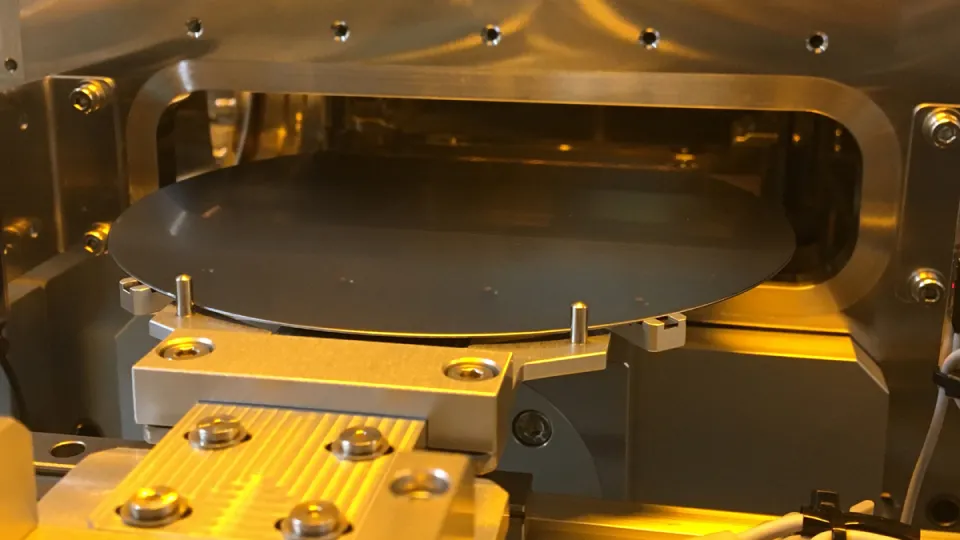

マイポックスの常温接合装置は、赤外線(IR)透過画像の位置を高精度に認識し、6軸方向を位置制御するピエゾアクチュエータ(ピエゾ圧電効果を応用した位置決め素子)を用いた、±0.2μm超高精度アライメント接合に対応しています。

一般的な接合時のアライメント方法である平面方向のみの位置合わせ方法(アライメント方法)では、ウェーハ同士が接触する際に何らかの位置ずれが発生するため、その精度に限界(±1.0~0.5㎛)がありました。弊社の超高精度アライメント常温接合は、その精度をはるかにしのぐ±0.2㎛以内に抑える事が可能です。

ウェーハ常温接合の技術

マイポックスのウェーハ常温接合サービスは、4インチ、6インチウェーハを対象としておりますが、3インチ以下の小径ウェーハや、異形ウェーハ、ハーフインチサイズウェーハ等にも対応しております。

※ウェーハのサイズや形状により、専用治具やホルダーの作成が必要になる場合が御座います。事前にご相談ください。

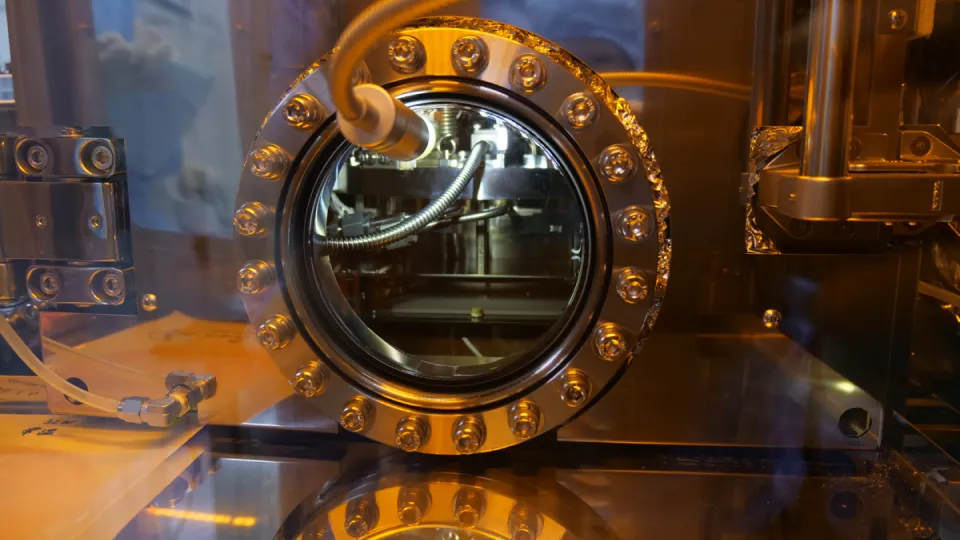

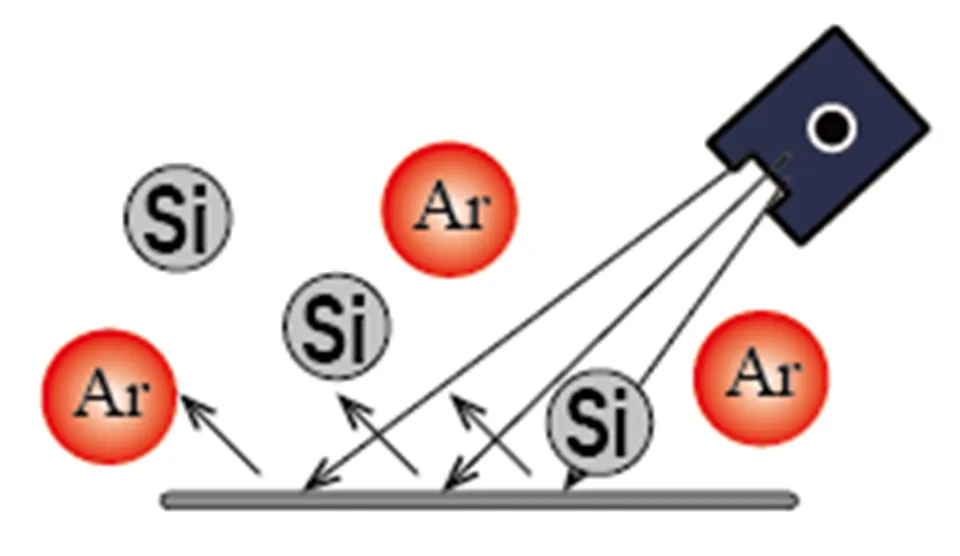

超高真空中でアルゴンボンバードメントによる常温直接接合

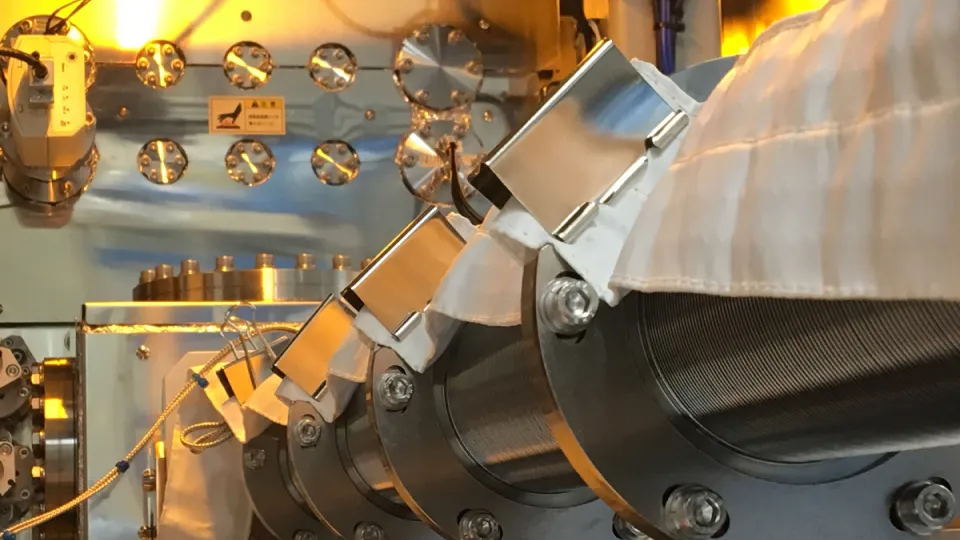

弊社の常温接合装置は、Ar(アルゴン)やN2(窒素分子)によるビーム照射時に、Si原子を同時に照射する接合方式である「Si-FAB」に対応しています。

接合面にSiが必要以上に堆積せず、Siリッチな表面を生成する事が可能。電極を伴う接合においても絶縁性を確保する事が可能です。

近年応用例が増えている、SiC(シリコンカーバイド)ウェーハの接合には、本接合方式が多く用いられています。

ナノアドヒージョン接合

通常、常温接合はイオン結晶材料に対応していませんが、それを補完する方法として、各ウェーハの間に中間層を入れるSiスパッタを併用する接合方式(ナノアドヒージョン接合)が御座います。

1層に満たない程度のSi原子を界面に介在させることで、イオン結晶材料でも良好な接合が可能となります。ナノアドヒージョン接合は、多種多様な素材組合せの接合を実現できるため、接合の用途拡大に貢献しています。

可動型Arビームソース方式を採用した常温接合

従来から存在する、固定されたArビームソースでは、ウェーハ表面全域を均一に活性化処理することは不可能でした。弊社は、スキャン可能な可動型Arビームソースを採用しその問題を解決。ウェーハの中心部~外周部まで、接合強度の面内ばらつきを最小限に抑えた高品位接合を達成いたします。

ウェーハ常温接合工程例

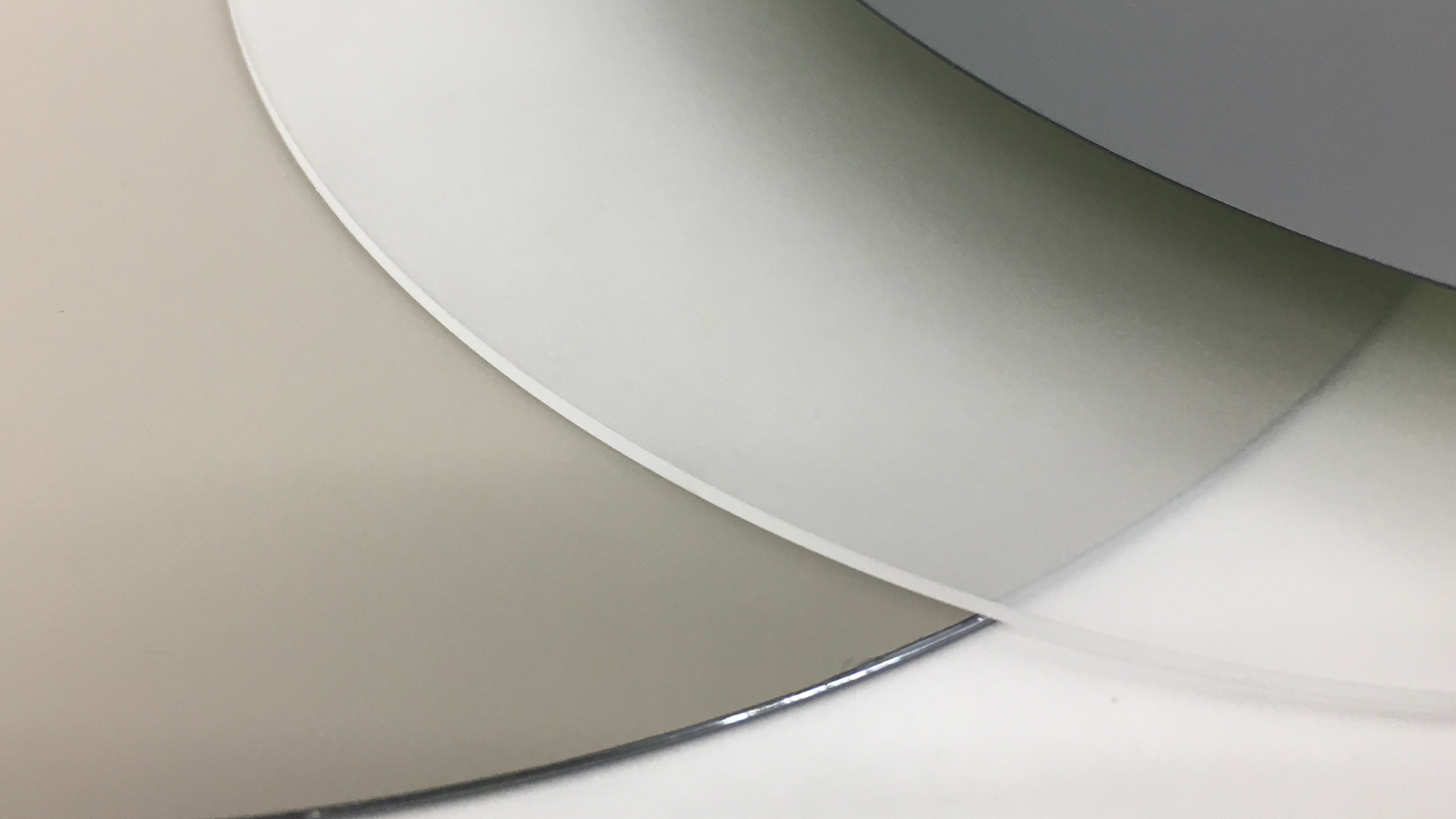

平坦化(CMP)

各異種素材料ウェーハの平面部を研磨し、常温接合に必要な表面粗さと平面度を満たします。

洗浄

ウェーハ平面のパーティクルや汚染物質を除去します。

検査

接合に支障を与える傷や汚れがウェーハ表面に残存していないか、外観検査装置「Micro-MAX」で最終チェックします。

接合加工

異種材料2枚のウェーハを、適した常温接合条件で接合させます。接合結果(接合状態)をIRカメラなどで確認します。

エッジ研磨

接合済みウェーハのエッジ部近傍を研磨し、チッピングや破損を防止します。

平面研磨

接合したウェーハの薄化加工(平面研削加工・ポリシング(CMP)加工)を実施します。

ウェーハ常温接合、研磨加工サービスに関するお問合せ

CONTACT

マイポックスの事例・技術紹介 研磨加工事例

CONTACT

製品・サービスについてや価格・お見積もり、オンラインでのご相談など、お気軽にお問い合わせください。

担当スタッフが迅速にサポートします。