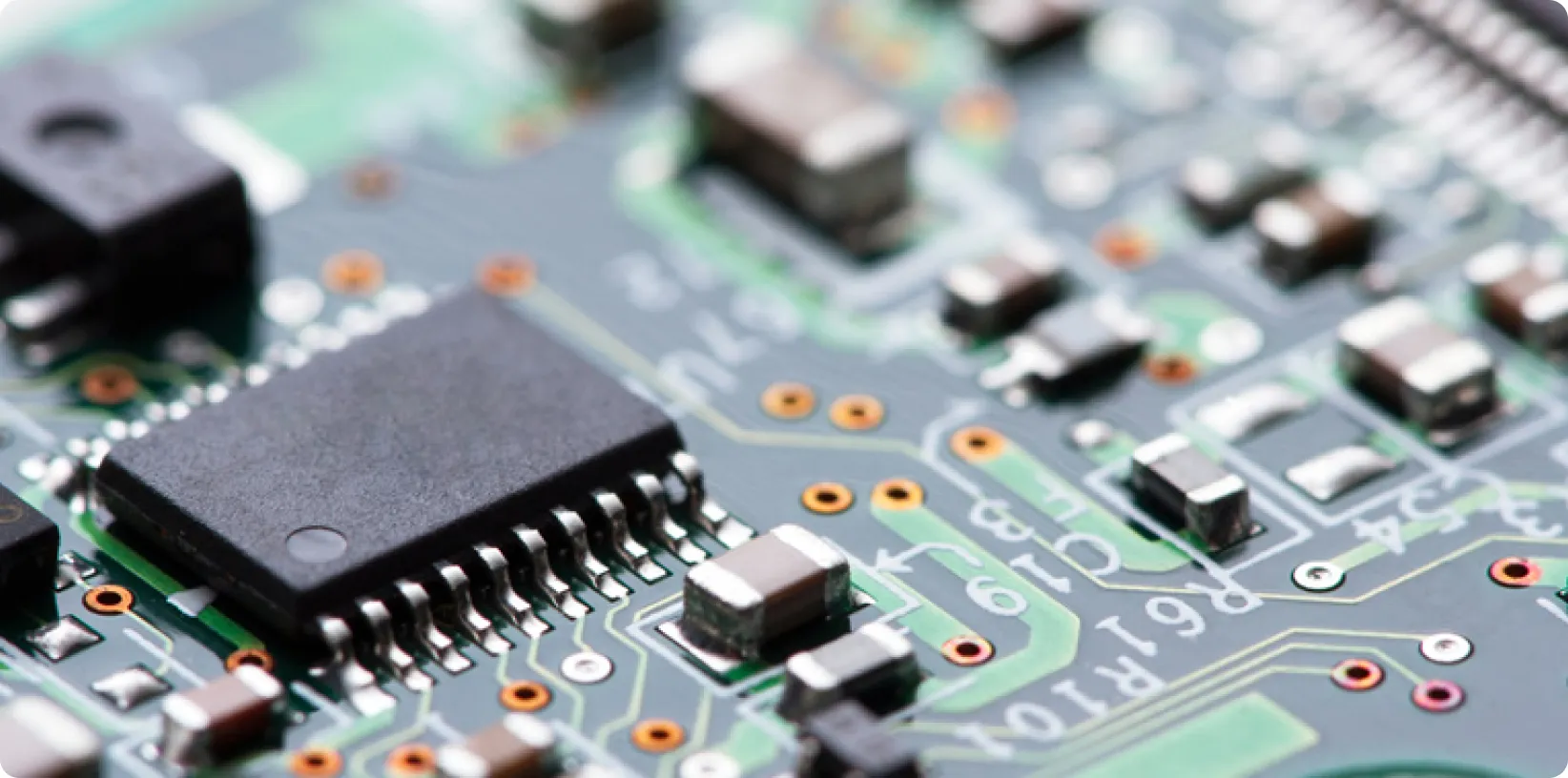

ソリューションから探す

製品を探す

エッジ・ノッチ研磨加工サービス

研磨フィルム式エッジ研磨加工

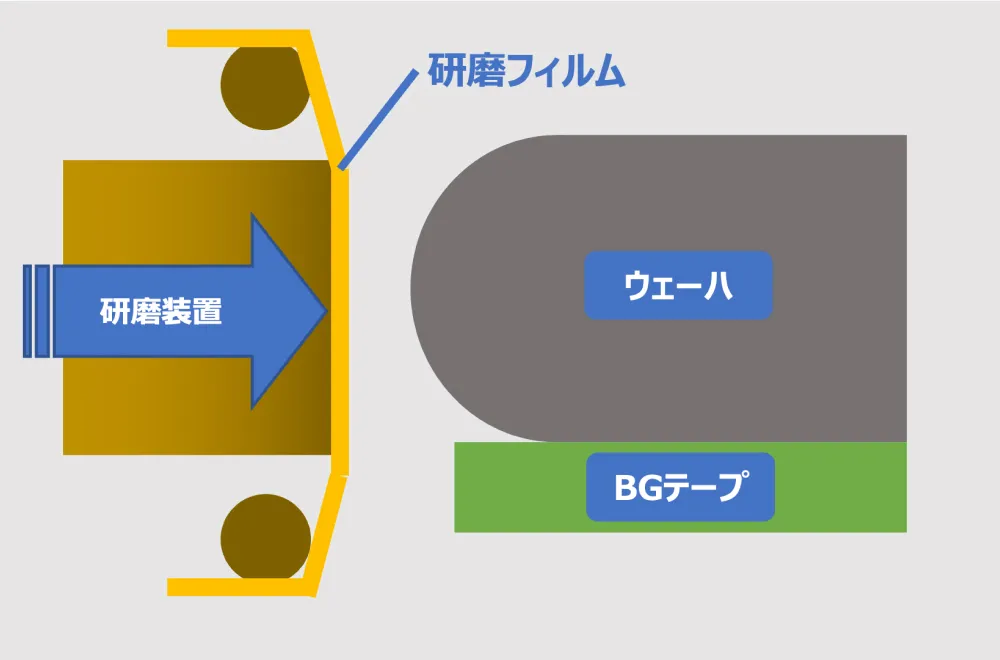

マイポックスでは、自社製研磨材である「研磨フィルム」と「専用のエッジ・ノッチ研磨装置」を用いた、独自のエッジ・ノッチ研磨加工サービスを提供しております。

各種半導体ウェーハ(SEMI規格品)は勿論、特殊規格サイズウェーハや、ガラス基板、接合済み複合ウェーハ等にも柔軟に対応しております。

難加工材の代表格である、SiC、GaN、ダイヤモンドや、酸化物材料、各種セラミック材料にも多数の実績を有しており、多種多様なご要求にお応えします。

- ウェーハ研磨工程

- エッジ研磨・面取り加工

- エッジトリミング加工

- 脱膜処理

- クリーニング処理

- 化合物半導体面取り加工

- テラス形成研磨加工

- 規格外面取り加工

- 位置ズレを除去

- SiC8インチウェーハ

- コスト例

ウェーハ研磨工程

スライシング

インゴットを切断する。

べべリング

直径寸法の調整。

面取り加工、破損防止。

ラッピング

ウェーハ両面を削り、厚さを調整する。うねりを除去する。

エッチング・熱処理など

変質層を除去する。用途に合った電気的特性をもつウェーハにする。

エッジ・ノッチ研磨加工

エッジ・ノッチ部を鏡面化する。

表面ポリッシング

表面の凹凸を除去し、平らにする。

洗浄・検査

研磨フィルムの特徴である「柔軟性」と「連続的な切れ刃(砥粒)の入れ替わり」を活かし、ウェーハへの低ダメージと高研磨レートを両立した高効率プロセスを独自に開発、研磨加工サービスへ展開をしております。研磨フィルムの選定次第で、SiCやGaNなどの難加工材料も容易に対応することが可能です。

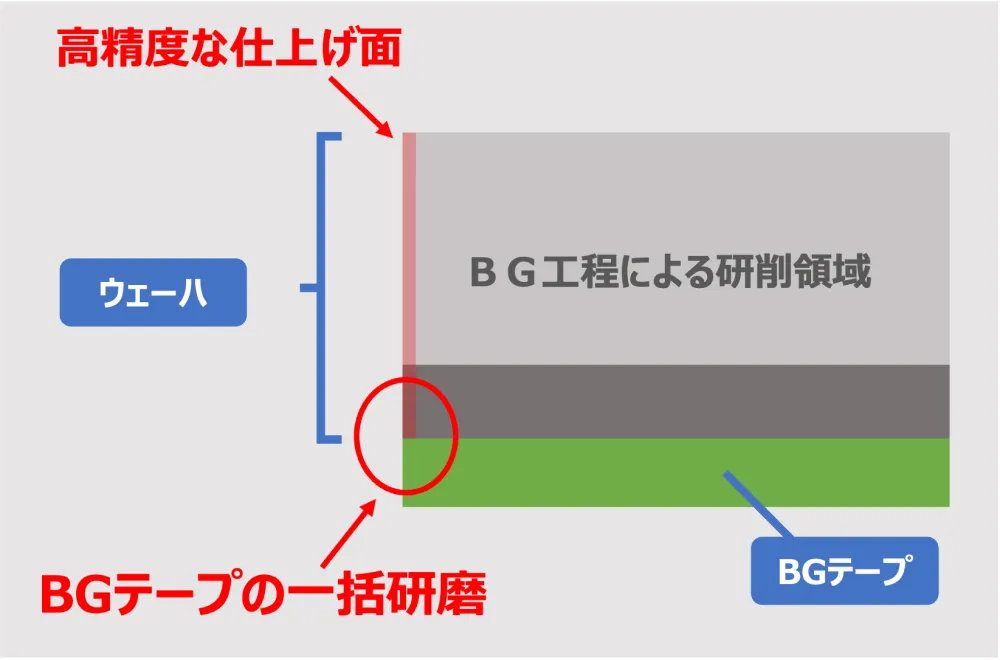

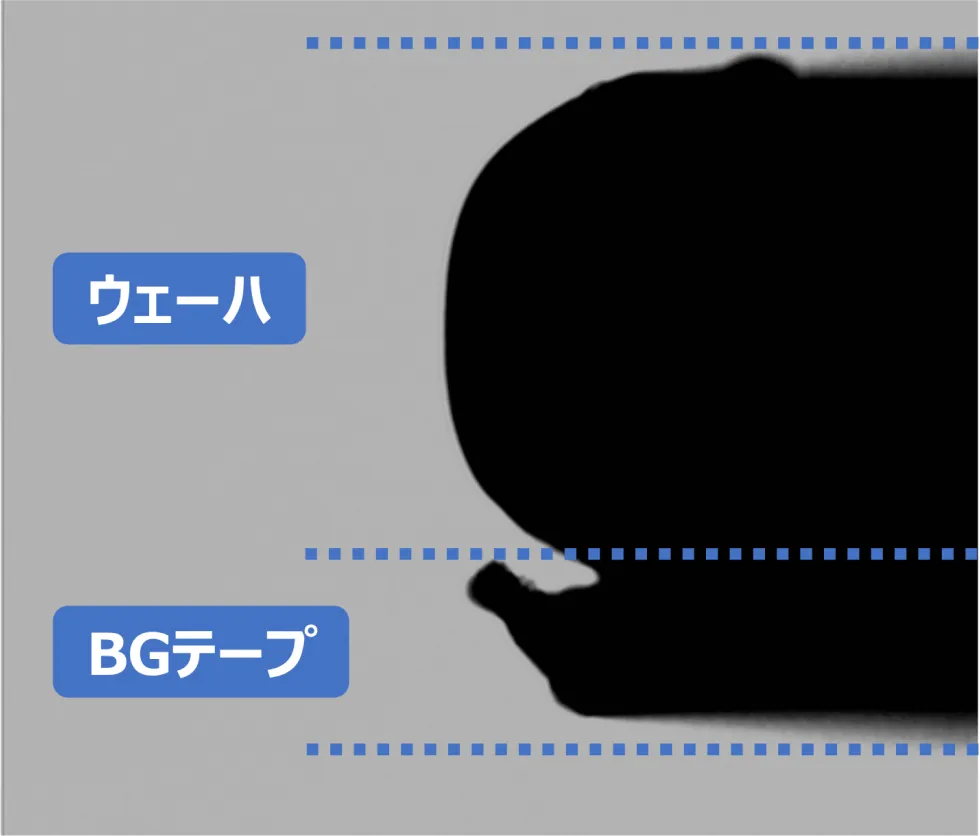

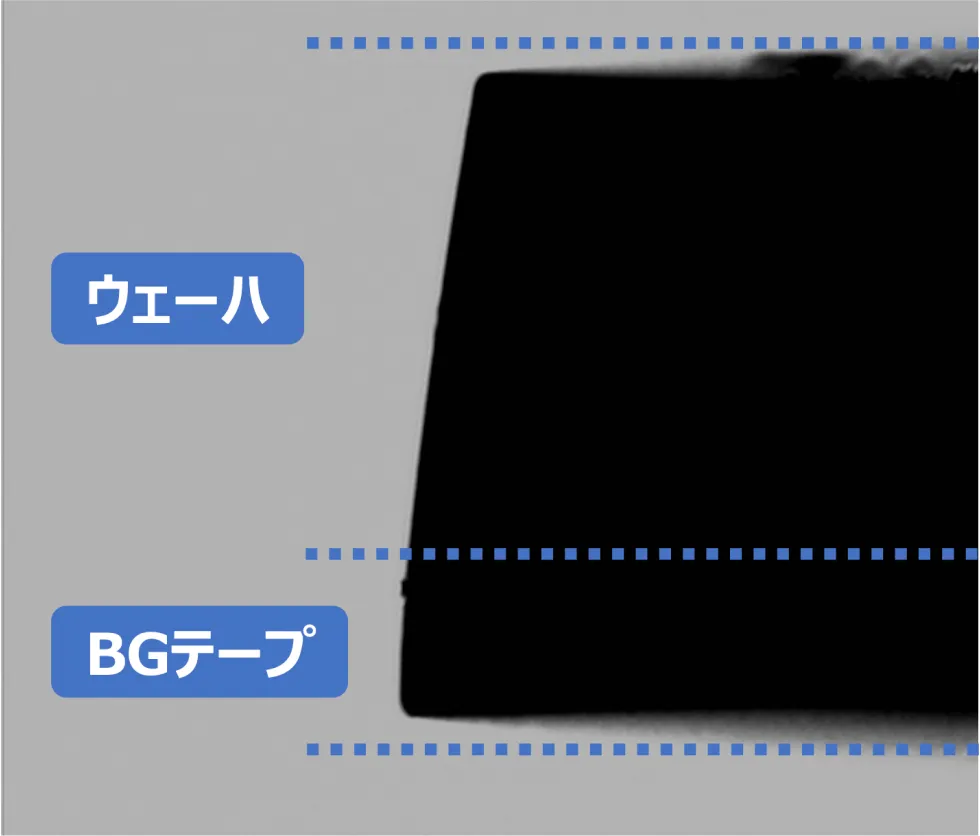

また、ウェーハ製造工程に限らず、半導体製造の「後工程」用途にも、弊社の研磨加工サービスを多数ご利用頂いています。特に、バックグラインド(BG)でのウェーハ破損防止を目的に弊社が独自開発した「エッジトリミング加工」は、ウェーハとBGテープを同時に除去する事ができる特徴を有する、主要アプリケーションで御座います。(特許 第4463326号 取得)

エッジ研磨・面取り加工

マイポックスのエッジ研磨加工サービス(研磨フィルム式エッジ研磨加工)は、砥石研削方式やスラリー研磨方式等の他工法では対応する事が難しい、難加工材料にも対応しています。エッジ形状や、エッジ・ノッチ部の表面粗さを、ご要望の形状や精度に仕上げます。

研磨フィルム方式の強み、特長

少量多品種に対応。エッジ形状を柔軟に変更可能

少量多品種のエッジ形状を、研磨装置の条件(レシピ)で変更する事が可能です。一般的な砥石研削工法にみられる、エッジ形状に合わせた砥石を都度準備する必要が無いため、少量多品種のエッジ形状ニーズに柔軟に応える事が可能です。

エッジ加工前状態(例)

T形状(C面取り)

R形状

T+R形状

面取り部の除去、エッジトリミング加工

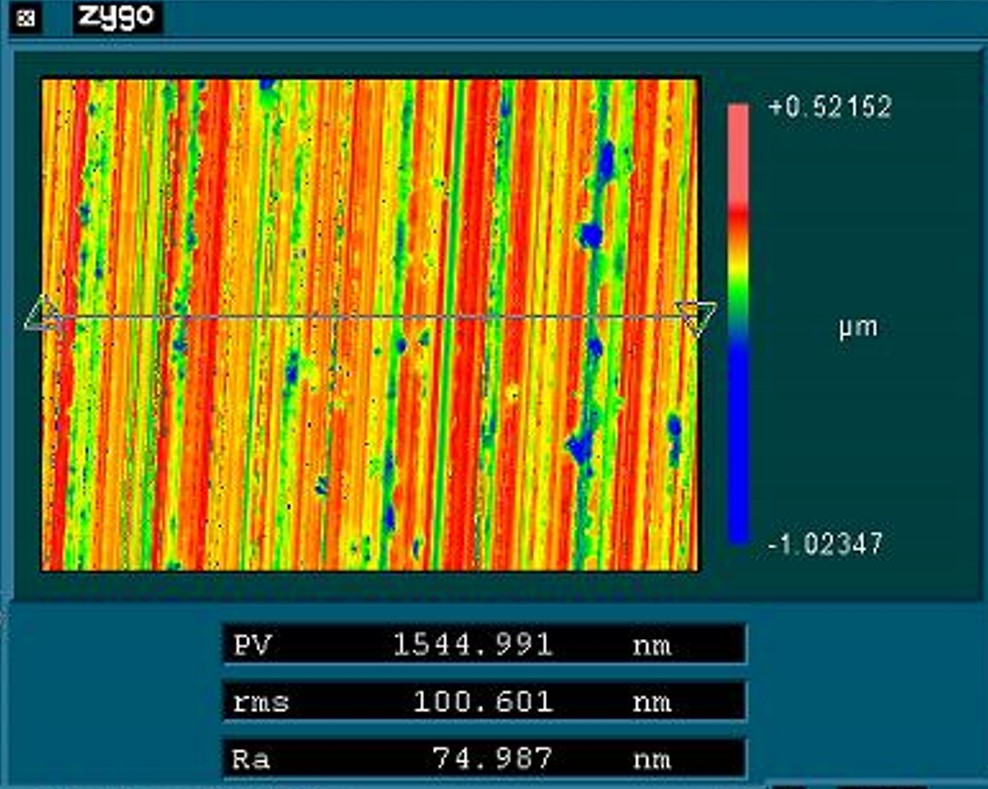

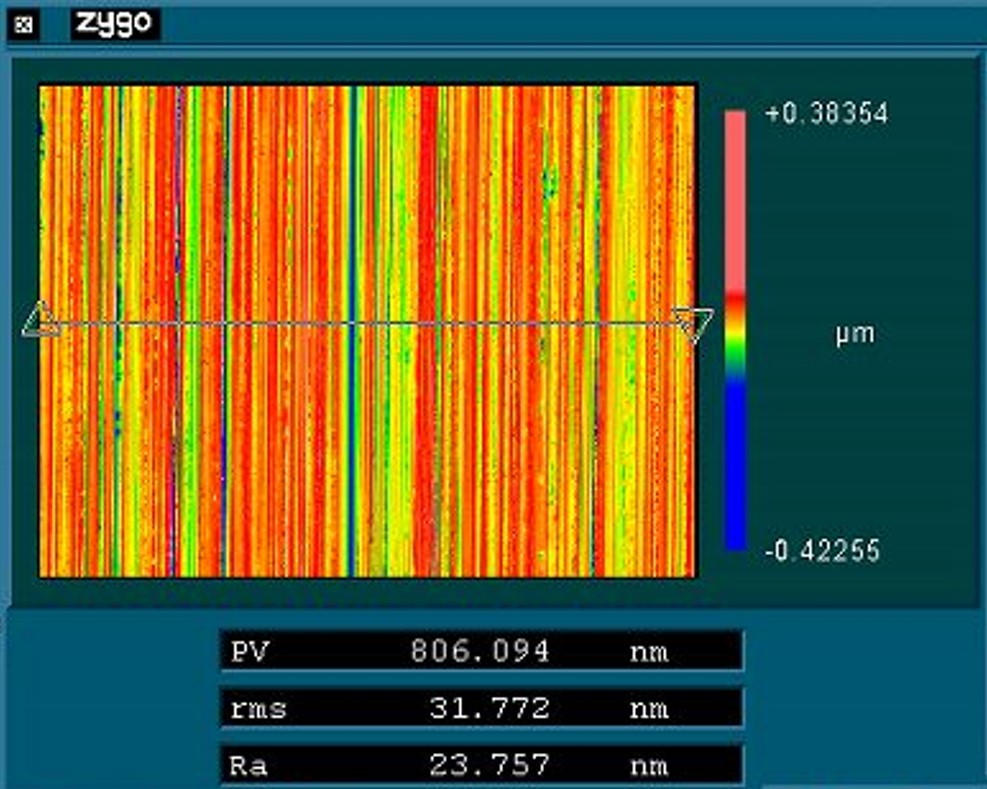

研磨フィルムの形式変更(選定)により、エッジ・ノッチ部の表面粗さを容易に変更・調整可能

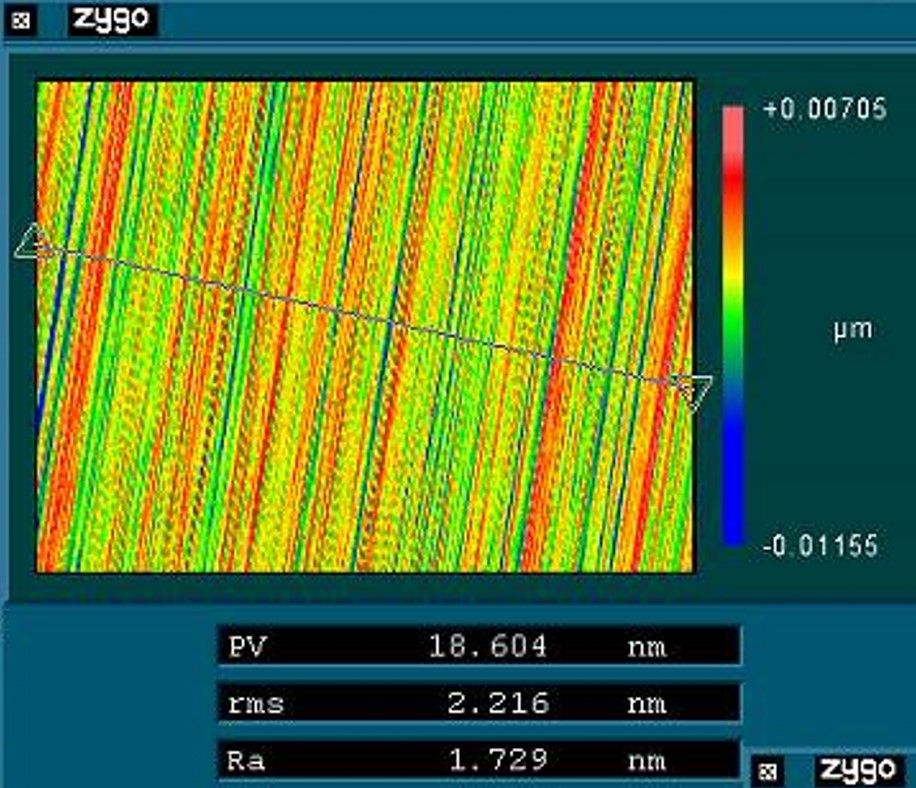

研磨を重ねることで10nm以下の鏡面化の達成が可能。

主に砥石研削方式と比較した場合、チッピング(微小欠け、割れ)の発生が圧倒的に少ない。GaNonSiなどのデリケートなテンプレート基板にも適用可能。

エッジ研磨加工の際、薬液(酸、アルカリなど)を使用しないため、ウェーハの洗浄処理や、廃液処理等の手間がかからない。

SiCやGaN等の難加工材に対し、砥石研削方式と比較して約3~5倍高い面取り加工効率を実現。

砥石研削方式が苦手とする、樹脂材料や金属材料(Cu膜、Au膜等)も、問題なく研磨加工する事が可能。

エッジトリミング加工

ウェーハ薄化時のエッジ部破損防止

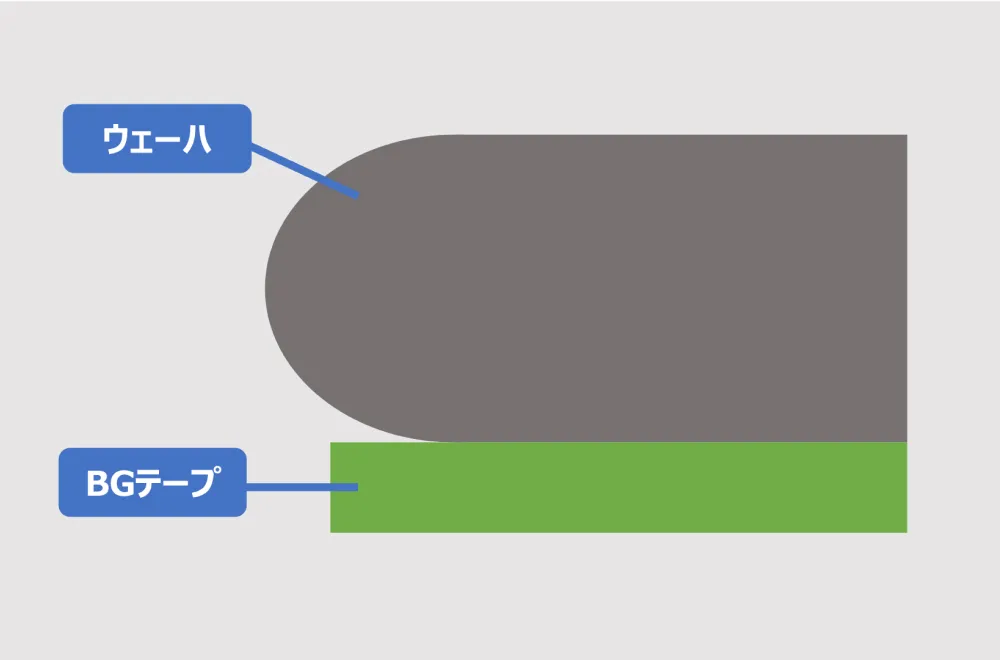

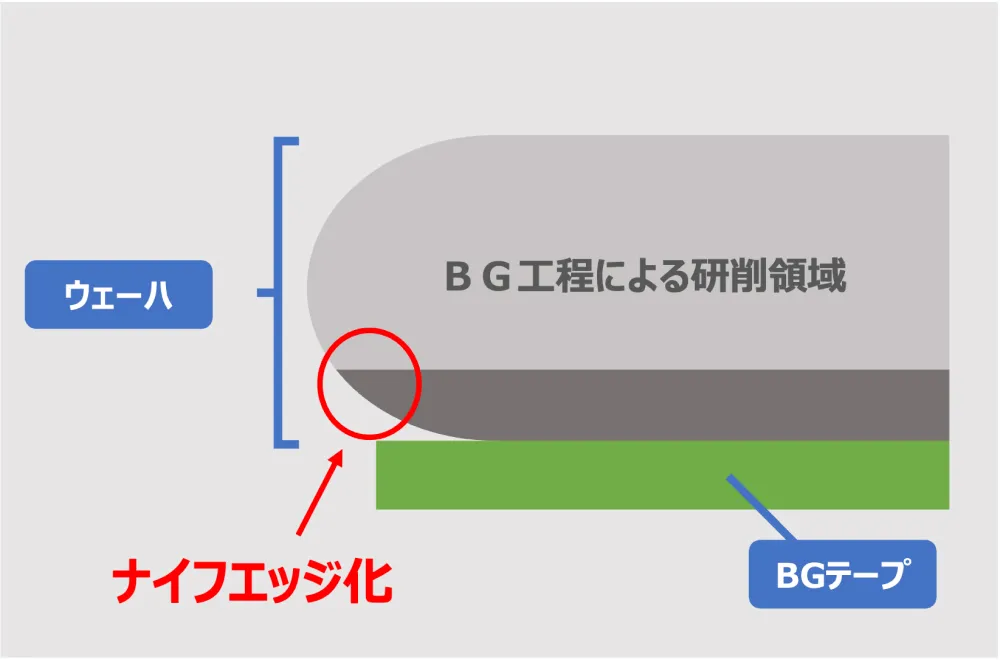

「エッジトリミングを施さない、一般的なバックグラインド(BG)の状況」

「研磨フィルム方式による、エッジトリミング加工を施した状態」

マイポックスのエッジトリミング加工サービス(研磨フィルム式エッジトリミング)は、各種半導体ウェーハのバックグラインド工程(BG)の歩留まり改善に効果を発揮します。

エッジ部に存在する各種樹脂膜や、金属膜(Cu、Au)等の影響を受けずに、安定したエッジトリミング加工を行う事が可能です。 また、BGテープとウェーハを同時にトリミング加工出来るため「BGテープ貼付け後」に本加工を適用する事が出来ます。そのため、既存工程を変更する事なく、容易にトリミング加工(工程)を導入する事が可能です。

再生ウェーハ用途、エッジ・ノッチ部の脱膜処理

エッジ・ノッチ研磨加工サービス(研磨フィルム式エッジ・ノッチ研磨加工)は、ウェーハの直径減少量を 必要最小限に抑え、不要な膜や欠陥を効率良く除去する事が可能です。この特徴を活用し、ウェーハ再生用途(リクレームウェーハ市場)に多数の採用実績を有しています。

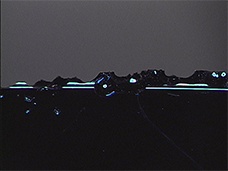

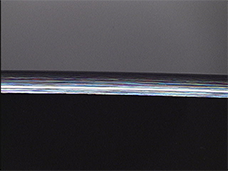

薬品のよるエッチングでの脱膜処理が難しいとされるカーボン系膜を有するウェーハや、激しい凹凸が生じている異常状態のウェーハ等も、難無く適切なエッジ品質に再生する事が可能です。

大口径SiC(8インチ)についても、エッジ・ノッチ部ともに、再生研磨用途(リクレーム目的の研磨加工)に対応しております。

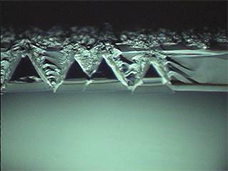

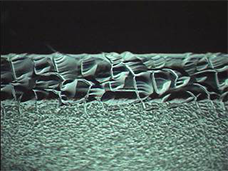

研磨前エッジ(ノッチ)部 状態 例

エッチング工程でのエッジ部荒れ

研磨フィルム式エッジ研磨加工後状態

(粗研磨加工後)

研磨前エッジ(ノッチ)部 状態 例

エピ膜成長時のエッジ部異常結晶成長

研磨フィルム式エッジ研磨加工後状態

(仕上げ研磨加工後)

エッジ・ノッチ部のクリーニング処理

マイポックスのエッジ・ノッチ研磨加工サービス(研磨フィルム式エッジ研磨加工)は、複合ウェーハ製造時や、高バンプ対応BGテープを用いるプロセスで発生する、エッジ部への樹脂(接着剤)付着問題を解決する事が出来ます。

研磨フィルム方式は、砥石研削方式やスラリー研磨方式と異なり、加工対象物の物性起因による目詰まり等の影響を受けにくい特徴を有しています。専用のクリーニングフィルムを適用する事で、エッジ・ノッチ部に付着した樹脂材料(接着剤など)を、効率良く除去する事が可能です。

このクリーニング処理は、特にバックグラインド工程(BG)での歩留まり改善に寄与する、研磨フィルム方式独自のアプリケーションです。

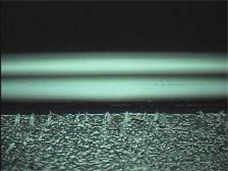

エッジトリミング加工前

エッジトリミング加工後

化合物半導体、酸化物材料向け面取り加工、鏡面加工

マイポックスのエッジ・ノッチ研磨加工サービス(研磨フィルム式エッジ研磨加工)は、他工法と比較してウェーハに対し低ダメージである事が評価され、SiCやGaNなどの化合物半導体ウェーハ向け面取り加工に多く用いられています。

研磨フィルム方式による面取り加工は、特にウォーターアシストレーザー切断工法との相性が良く、母材からのくり抜き(コア抜き)加工後や、サイズダウン用途での面取り付加を合理的に達成出来る唯一の工法として注目されており、特に大口径 8インチSiCウェーハ用途やセラミック材料を用いたウェーハメイク用途で、多数の引合いを受けております。

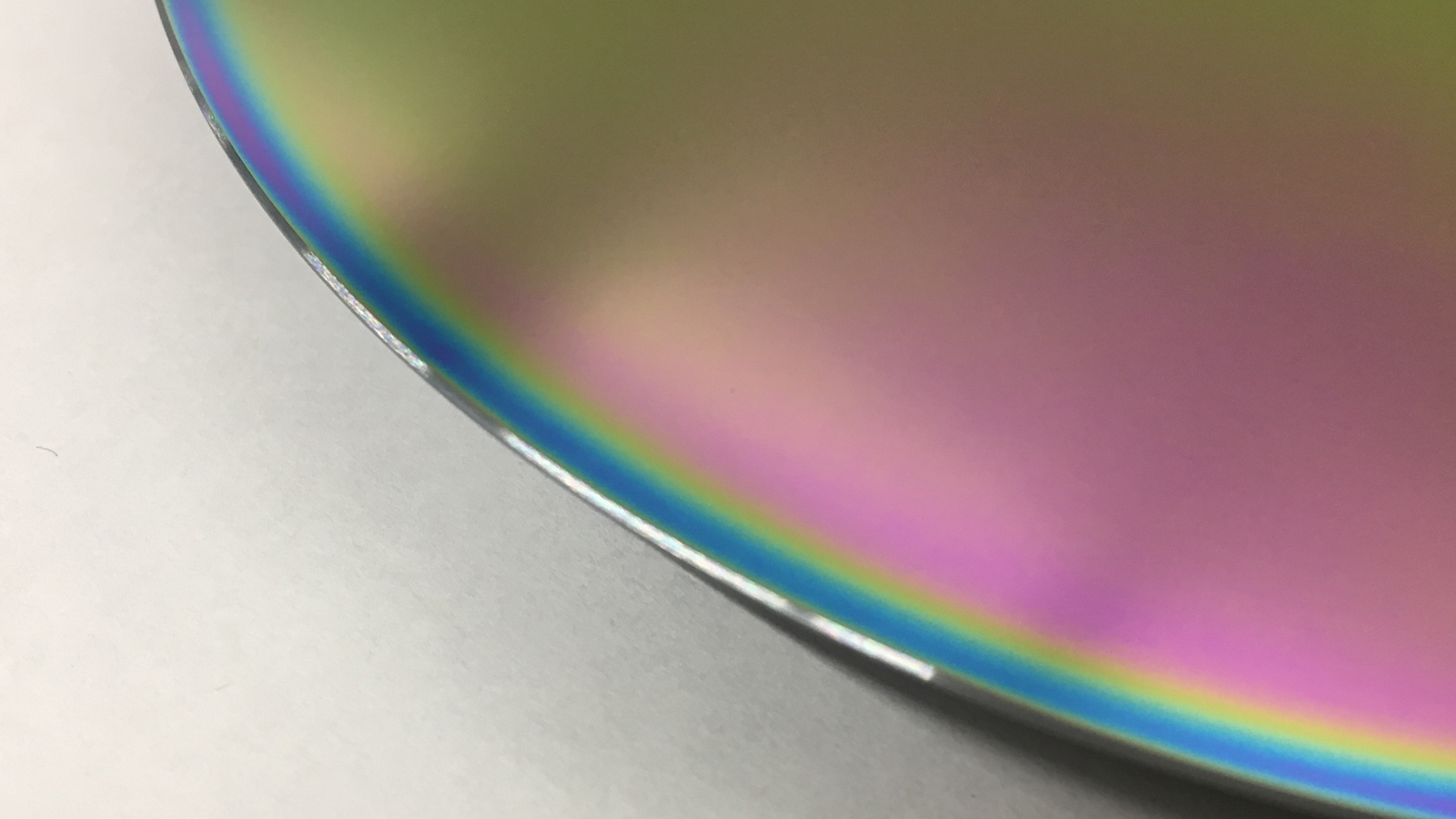

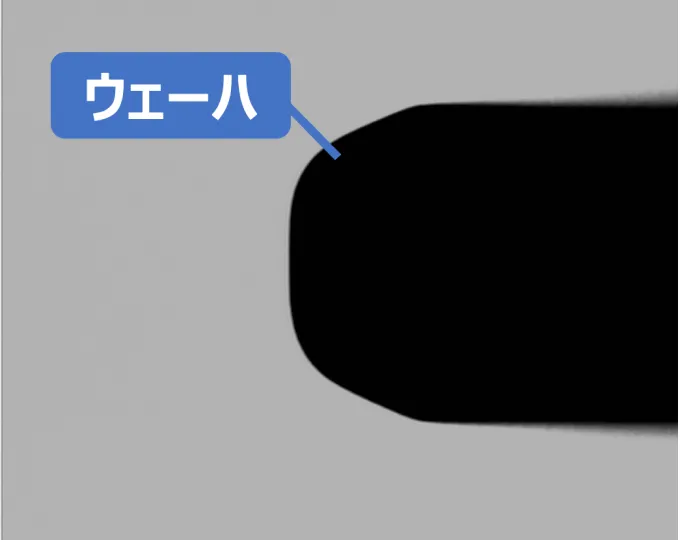

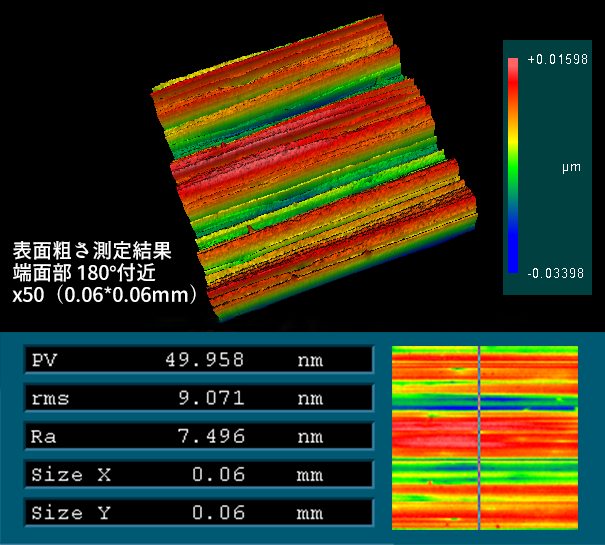

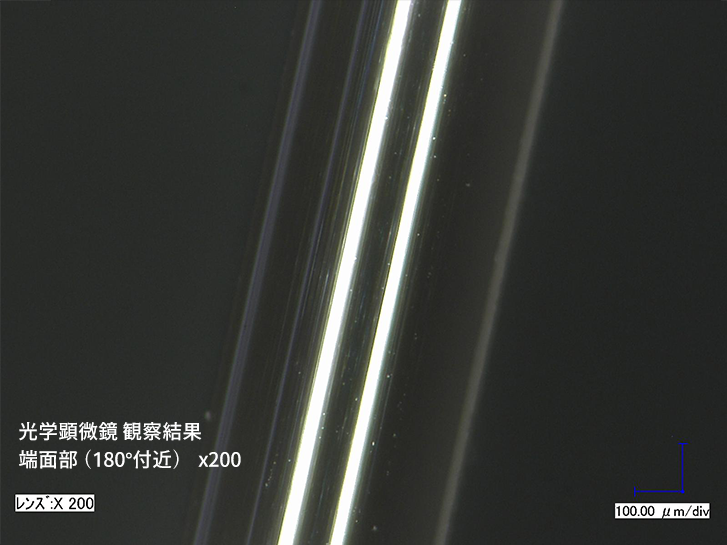

酸化物半導体の研磨後粗さ

酸化物半導体のエッジ観察:完全な鏡面化を達成

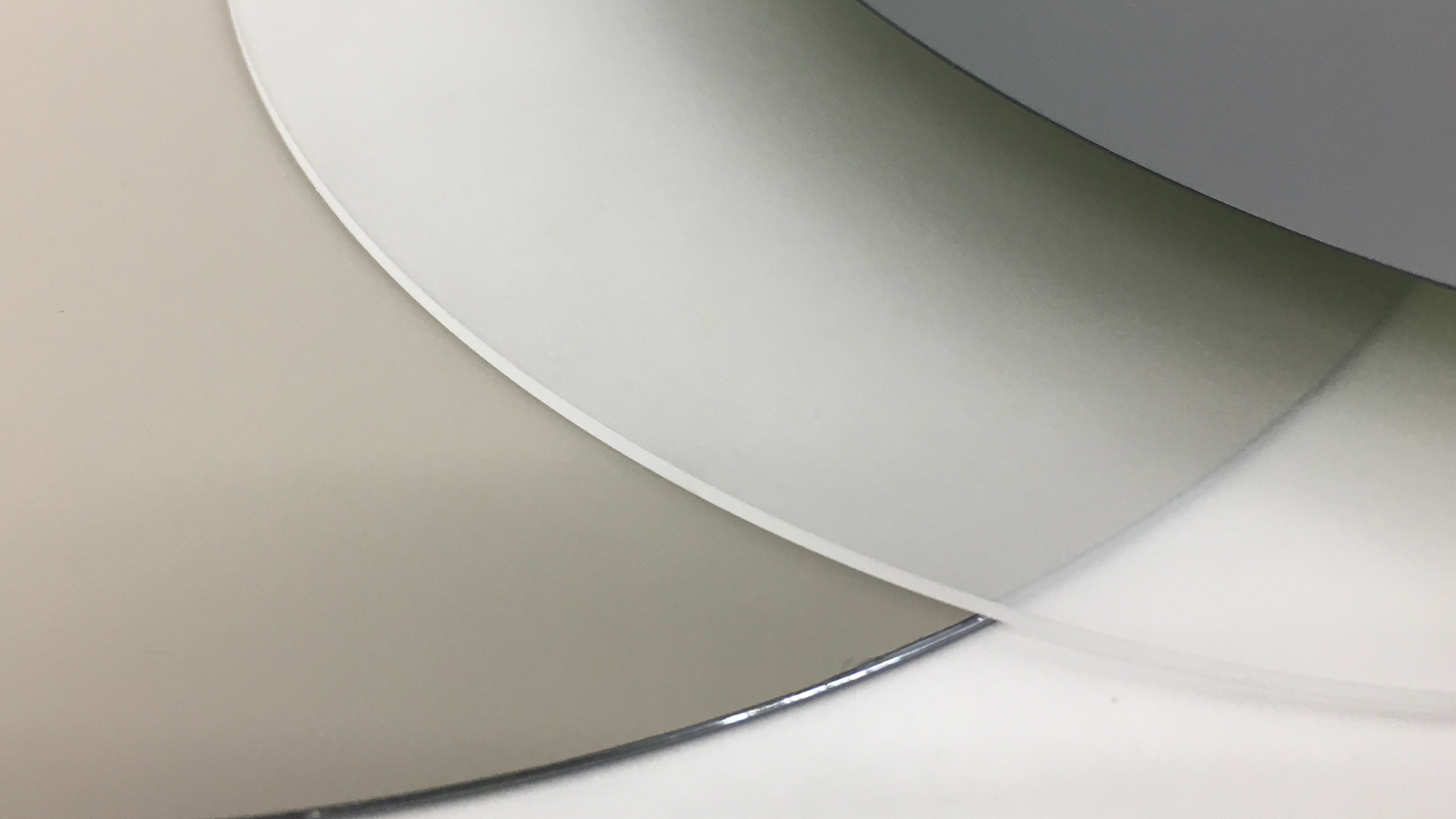

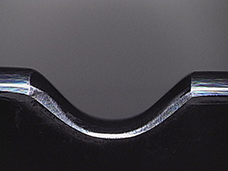

トップエッジ研磨加工、テラス形成研磨加工

GaNonSi(SiConSi)やGaNonSiC等のテンプレートウェーハは、バルク部とエピ層の物性差故に、ウェーハの破壊が生じやすい事が知られています。エッジ部に何らかの欠陥が存在した場合、バルク部を含むウェーハ全体の破損リスクが高まるだけなく、破損に至らない場合でも表層膜(ヘテロエピタキシャル成長で作られた表層部)にスリップ等の致命的ダメージが発生するリスクが高まるため、予めそれを除去する事が大変重要になります。

弊社の研磨フィルム方式によるトップエッジ研磨(テラス形成研磨)は、バルク部及びエピ層への負荷を抑え、エッジ部の欠陥を除去。鏡面化まで達成させる事が可能です。砥石研削方式やスラリー研磨方式では対応出来ない、研磨フィルム方式唯一のアプリケーションの一つです。

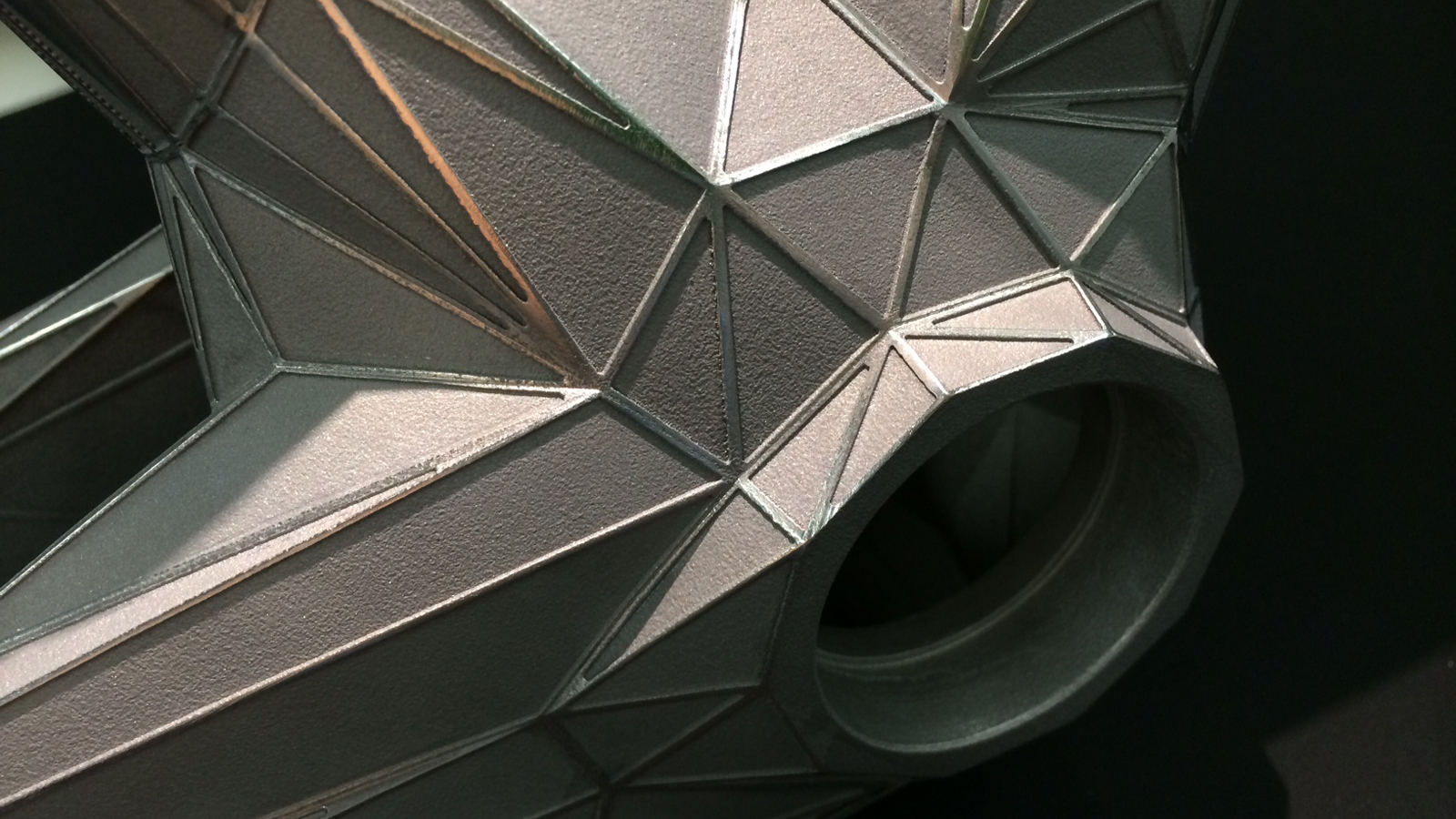

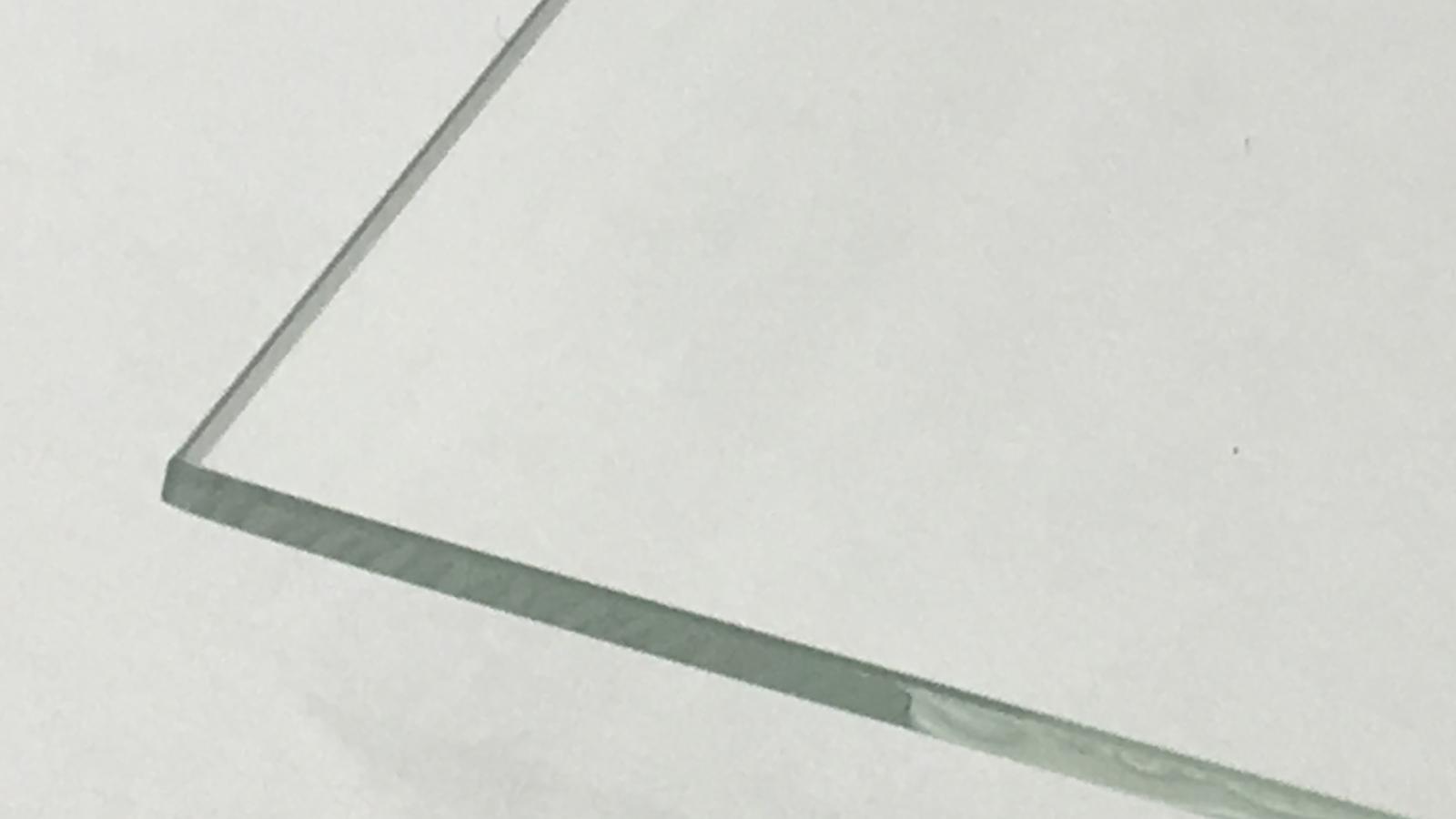

チップ形状、規格外サイズウェーハの面取り加工

マイポックスのエッジ研磨加工サービス(研磨フィルム式エッジ研磨加工)は、研究開発用途などで用いられるチップ形状(角型)ウェーハや、直径1インチ以下の特殊小径ウェーハ(ハーフインチサイズ)にも対応しています。

通常、チップ(角形)ウェーハは、鋭利な角部や辺部を有しているため、平面研磨加工等の各加工工程で、破損やキズ(エッジ部の脱落)発生の原因になる場合があります。その原因を事前に取り除く事が出来る面取り加工は、大変重要です。

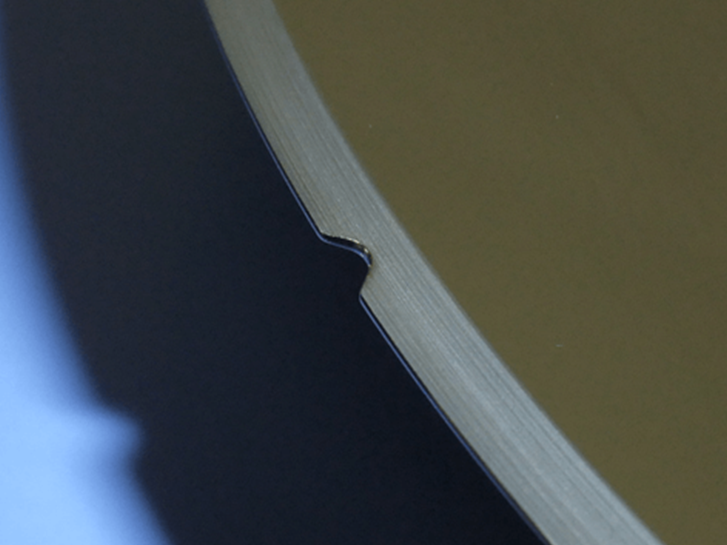

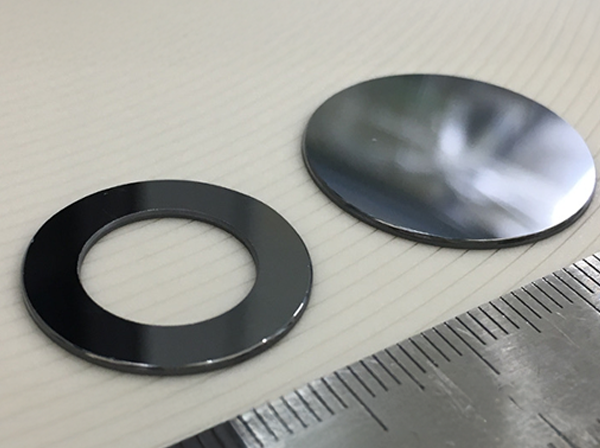

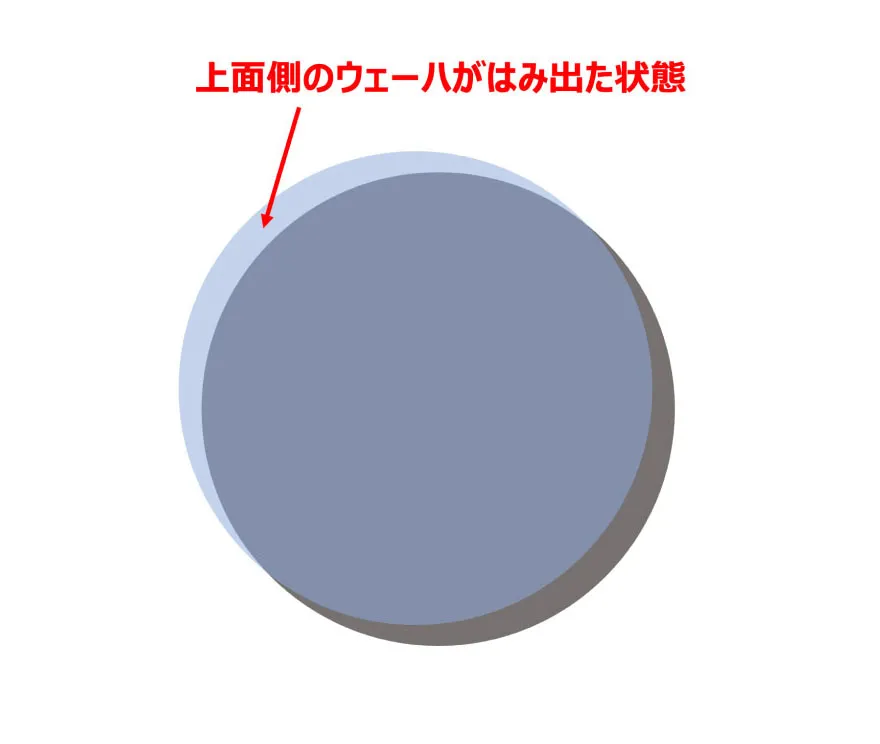

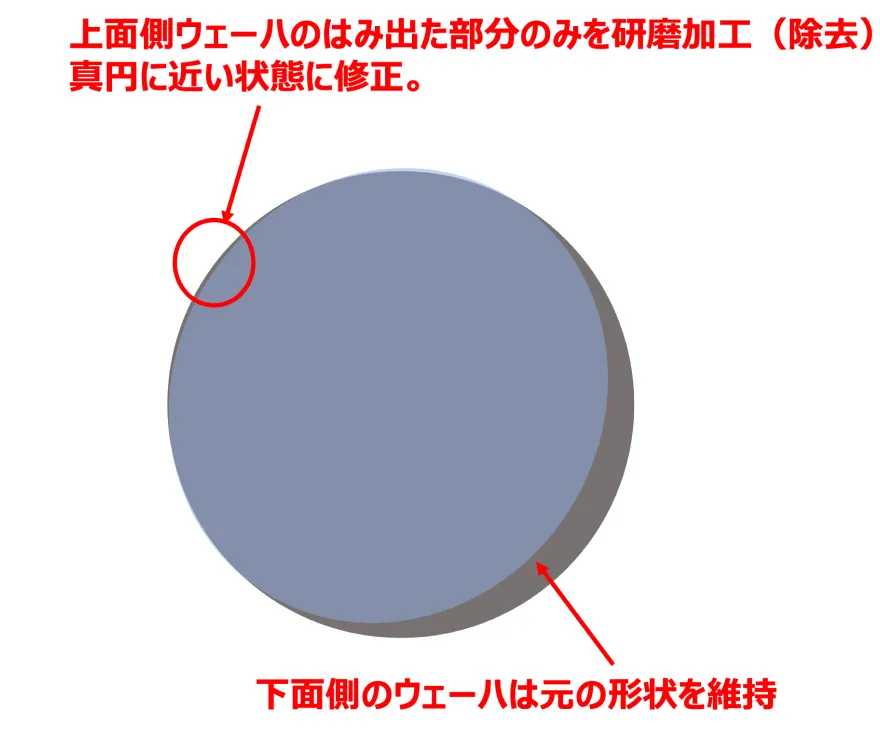

ウェーハ接合時の位置ズレを除去

異種素材の2枚のウェーハを接合する際に生じた位置ズレによってはみ出したエッジ部を集中的に研磨加工を施し、ほぼ真円形状に復旧させる事が可能です。

接合加工で位置ずれが生じたウェーハ

(エッジ研磨加工前)

接合加工で位置ずれ修正済みのウェーハ

(マイポックスのエッジ研磨加工後)

大口径SiC(炭化ケイ素)8インチウェーハ向け

ノッチ・エッジ面取り加工

次世代パワー半導体材料の主要材料として注目されている、大口径SiC8インチウェーハ向けに、研磨フィルム方式を適用した、独自の面取り加工アプリケーションを展開しております。

マイポックス が展開する研磨加工サービス、及びSiC8インチウェーハ用途に特化した専用仕様のノッチ/エッジ研磨装置の提供しております。

難加工材(難削材)であるSiCに対し、高効率かつ、安定した面取り加工を実現出来る合理的な工法として、大変好評を頂いています。

研磨加工サービスでの対応は勿論、SiC8専用仕様を搭載したノッチ/エッジ面取り加工装置(研磨装置)の販売にも展開しております。

研磨フィルム方式 面取り加工

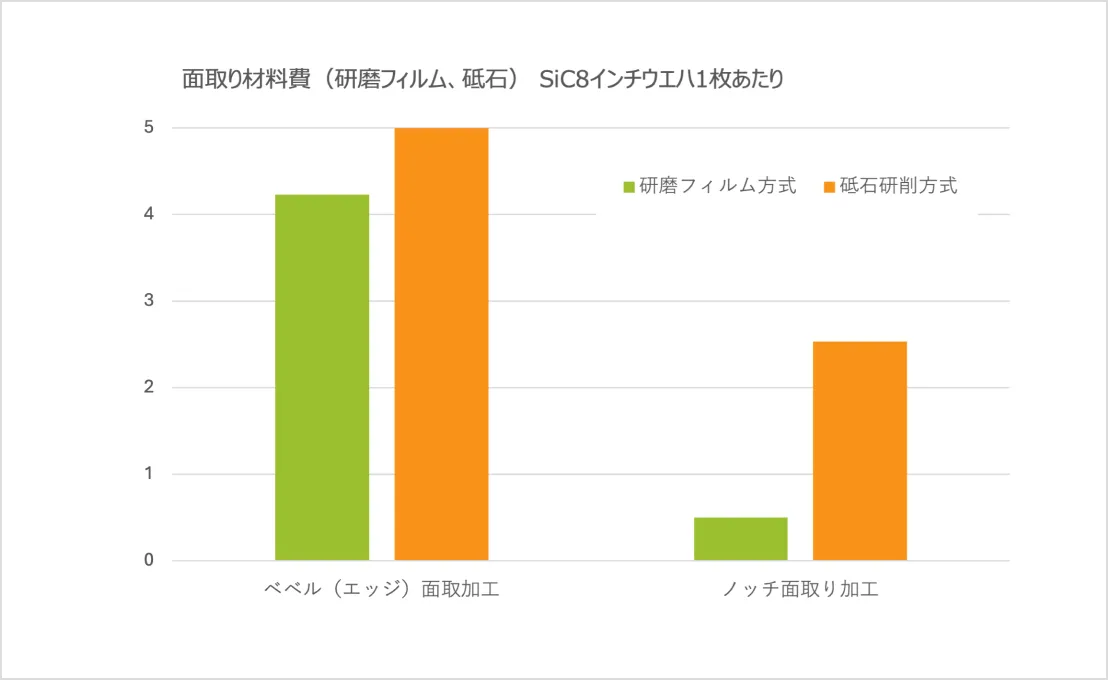

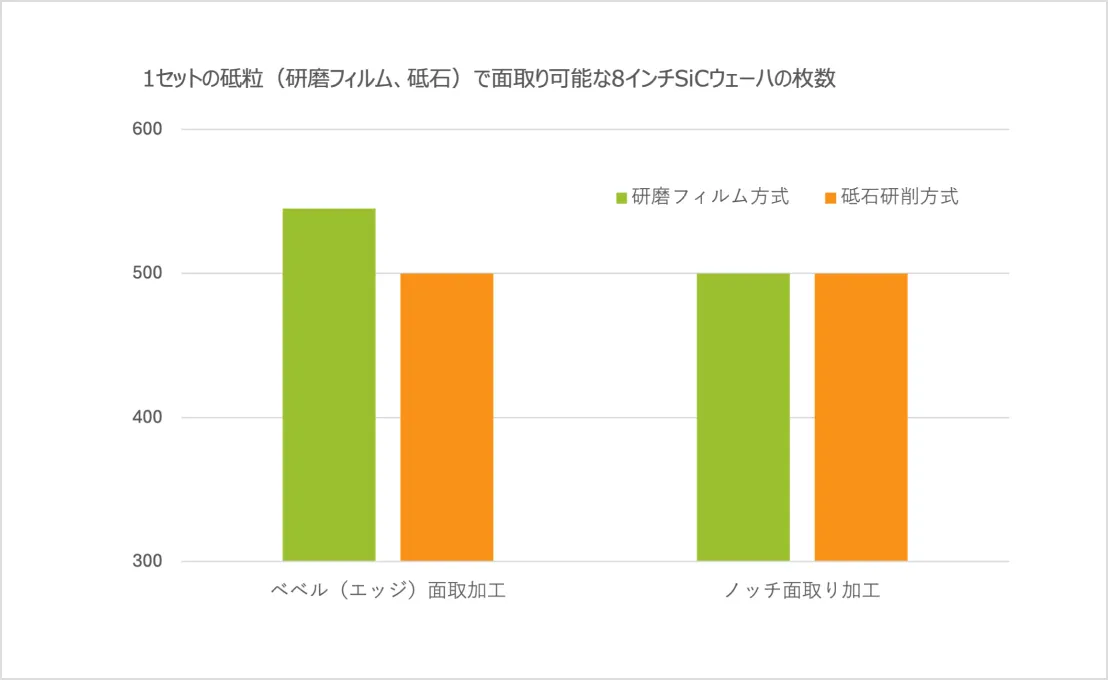

コスト例(単結晶SiC 8インチウェーハの場合)

研磨フィルム方式による面取り加工は、特に難加工材料(難削材)用途で、他工法より優れたコストパフォーマンスを有します。

単結晶8インチウェーハ用途での、面取り加工コスト(研磨フィルムによる面取り加工と、砥石研削方式による面取り加工の比較)を別グラフに示します。

研磨フィルム方式は、安価に面取り加工を行う事が可能です。特にノッチ部の面取り加工については、砥石研削方式との比較で、約1/5の圧倒的低コストを誇ります。 加え、研磨フィルム方式は、研磨材交換作業などの装置ダウンタイムを短く抑えられるため、稼働率の観点でも優位です。

研磨加工についてのお問い合わせ

研磨加工でお困りのことがあれば、お気軽にご相談ください。高精度研磨加工を得意とするマイポックスが課題に適した解決方法をご提案いたします。

マイポックスの事例・技術紹介 研磨加工事例

CONTACT

製品・サービスについてや価格・お見積もり、オンラインでのご相談など、お気軽にお問い合わせください。

担当スタッフが迅速にサポートします。