Mipox植毛研磨フィルムと該フィルムを 用いた光ファイバー加工プロセスについて

Mipox植毛研磨フィルムと該フィルムを用いた光ファイバー加工プロセスについて紹介します。

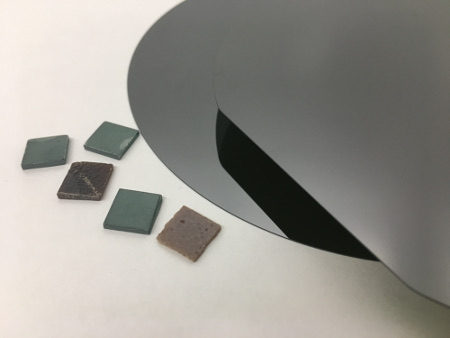

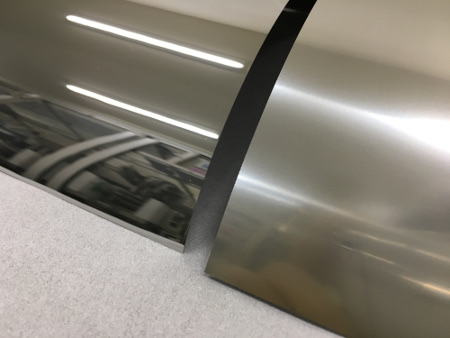

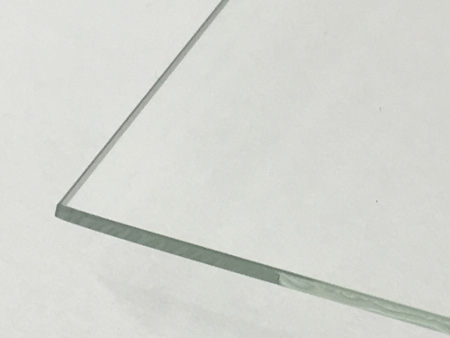

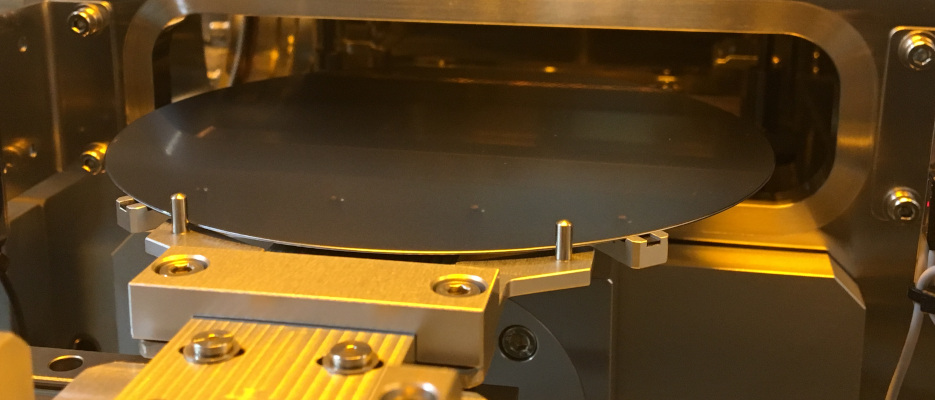

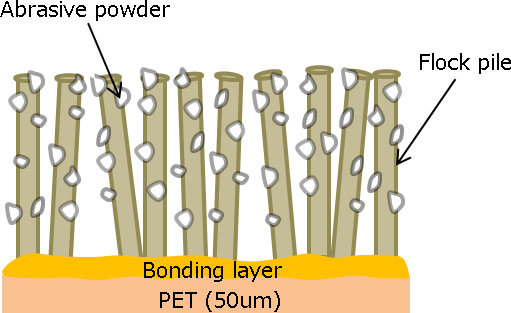

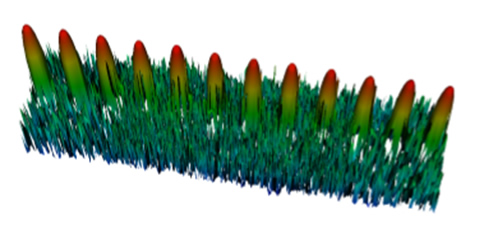

植毛研磨フィルムとはアルミナ、炭化ケイ素等の研磨砥粒が長さ1mm未満の樹脂パイル表面に施されており、その研磨パイルがそれぞれ独立して、PETフィルムに立っております。

(図1、図2参照)

見た目はザラザラしたカーペットの様な風合いです。

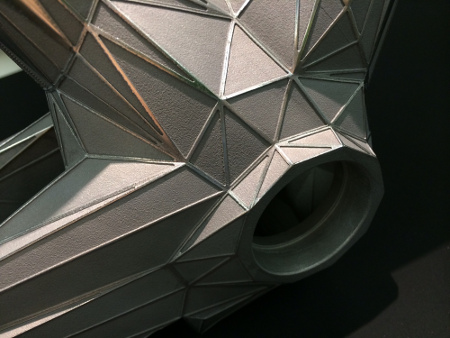

該植毛研磨フィルムを使用することにより、スクラッチレスな表面仕上げ、又、Rがきついワークでもその植毛ブラッシング効果で追従研磨を行うことができます。Mipoxはこの植毛フィルム開発の先駆けであり、当然特許も取得済みです。

さて、この植毛研磨フィルムですが、もともとはハードディスクメディアのテクスチャー研磨工程で高精度研磨を行うことを目的として開発されました。しかし、時代と共にメディア研磨工程も変わり、昨今ではファイバー研磨にて需要が高く、多くのお客様にご使用頂いております。

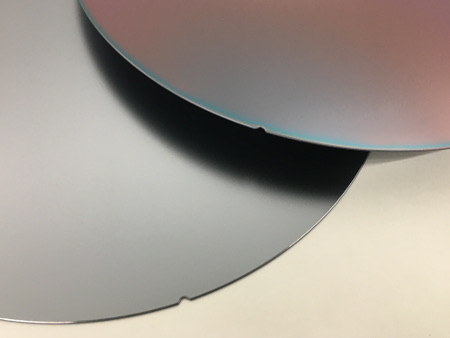

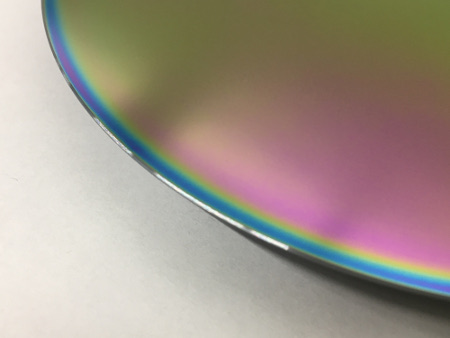

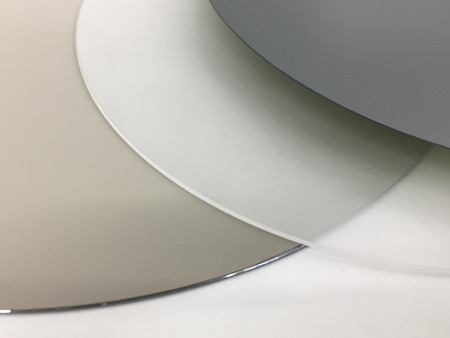

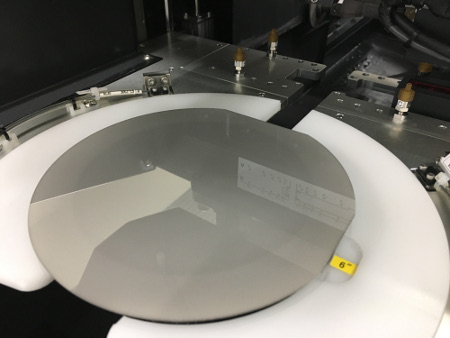

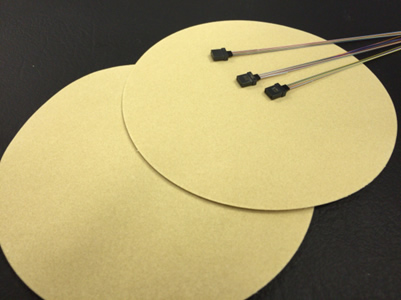

図1 Mipox植毛研磨フィルム

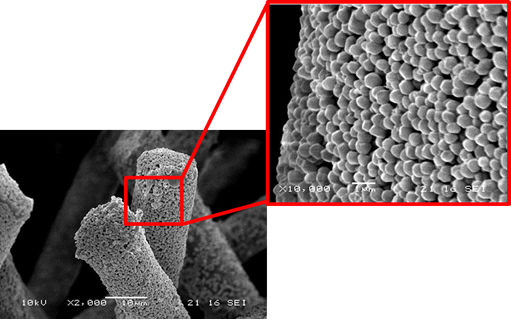

図2 SEM画像

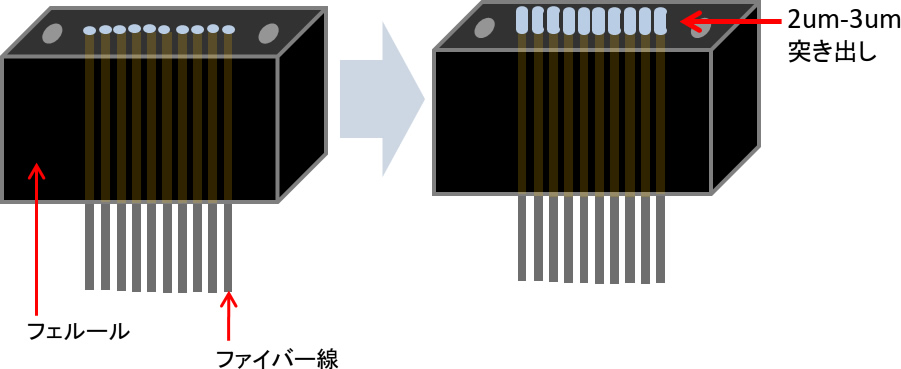

ファイバー研磨工程で特に使用頻度が高いのがMT(MPO)コネクター研磨です。MTコネクターとは一つの筐体(フェルール)に複数のファイバーが充填されており、一度に大容量の光データを送信することができます。データクラウド化が騒がれている昨今、世界各国のデータセンターにはこのMTフェルールが使用されています。

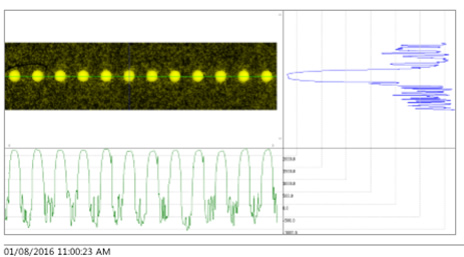

しかし、このMTファイバーですが、ただ研磨すればいい、というわけではありません。図5の様にファイバーを2μm~3μm程度突き出させなければなりません。また、その突き出した状態で精度良くファイバーを鏡面仕上げしなければなりません。

そこで活躍するのが、植毛研磨フィルムです。植毛研磨フィルムの弾性、追従性で突き出し研磨を行うことができます。また、通常の研磨フィルムで生じやすいチッピング(欠け)が生じることが少ないのも特徴です。

図3 突き出し2Dプロファイル

図4 突き出し3Dプロファイル

図5 研磨前、研磨後の突き出し比較

従来、該工程は研磨スラリー+パッドによる研磨が主流でしたが、洗浄性改善、廃液による環境汚染を考慮して、現在はUS、ヨーロッパ市場を中心に採用されております。

また、光ファイバー研磨だけではなく、半導体検査工程用プローブ端子研磨、印刷用ロール仕上げ研磨等に用途を拡大しており、まだまだ発展途上のフィルムであると思われます。

独自の超精密研磨材の製造技術・品質管理技術・プロセス開発技術を活かし、半導体を筆頭とする精密電子用途~3Dプリント造形物の表面平滑化処理に至るまで、様々な素材・加工対象物に対し、研磨加工サービス(受託研磨加工)を提供しております。