焼結体(多結晶・セラミック)材料の高精度研磨加工について(1)

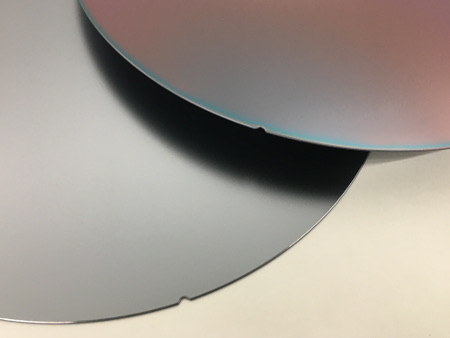

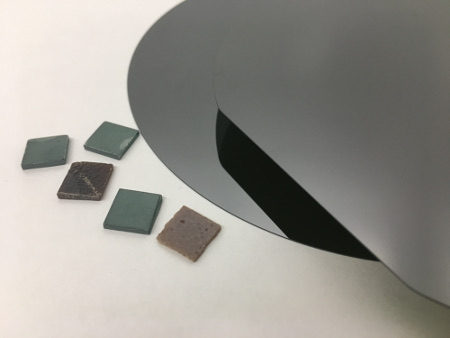

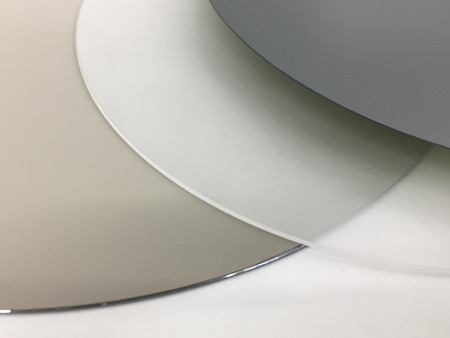

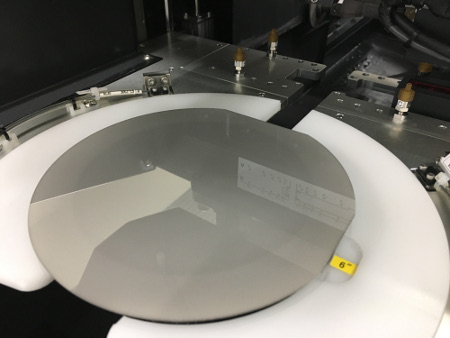

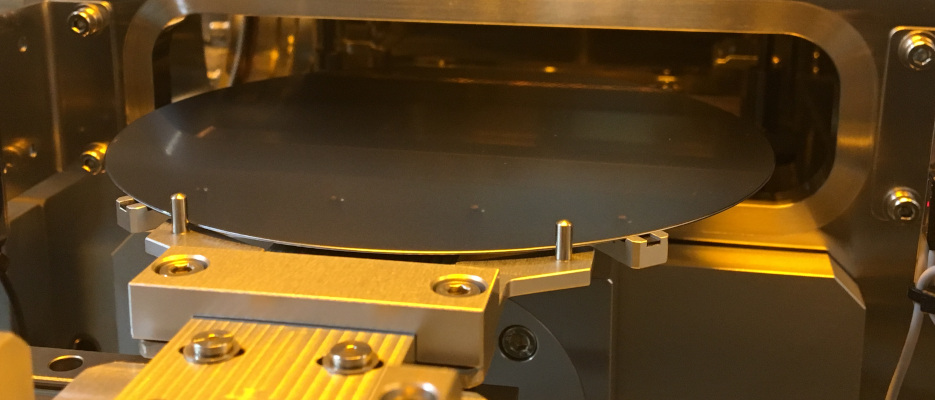

Mipoxが提供する受託研磨加工サービスは、単結晶シリコン材料を筆頭とする半導体用ウェハメイキング用途から半導体製造前工程用途(Cu等の配線工程での埋め込み、平坦化等)、後工程での歩留まり改善を期待したエッジトリミング処理に至るまで、多種多様の案件を取り扱っていますが、近年特にその需要が高まっている「接合用途向け焼結体(多結晶・セラミック)材料の高精度研磨加工」についてシリーズに分けてご紹介致します。

はじめに、接合技術についてご説明致します。

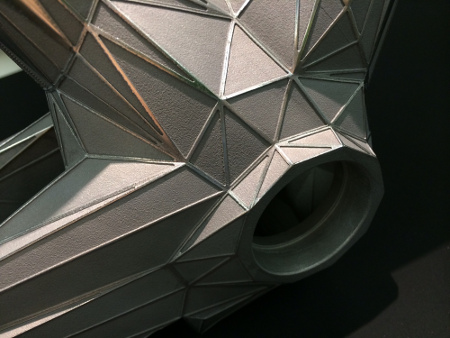

二つ以上の物体を接着剤や溶接工法を用いずに結合させる接合技術は、精密電子用途や自動車、航空機の製造に至るまで様々な分野で適用されている加工技術を指します。特に、二種以上の異なる材料を接合する「異種材料接合技術」は、単独の材料では得る事が出来ない優れた物性・性能を有する新たな複合材料を創出する事を可能にし、最終製品の軽量化・小型化・耐候性(耐熱、耐食)等の性能向上の他、溶接や接着工程の置き換えによる省力化(コスト低減)に貢献するなど、ものづくりの世界では大変重要な技術であり、また身近なものに適用され生活を豊かにする技術の代表格であります。

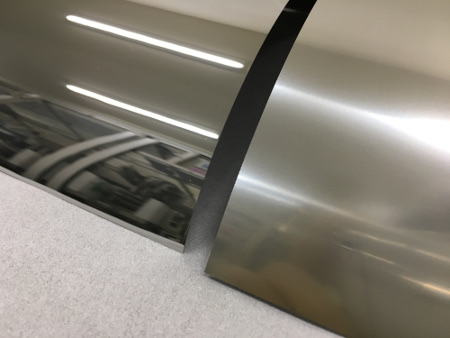

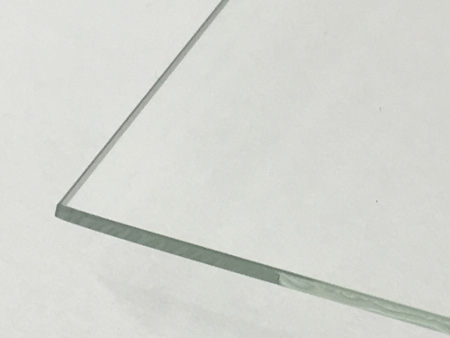

異種材料接合は、その結合メカニズムによって「金属材料」「高分子材料」「セラミック材料」の3つの分野に分けられ、用途・目的に適した材料の選定と、それに最適な接合方法の最適化によって実現されます。固相接合に分類される原理で材質的結合を促し、共有結合やイオン結合、金属結合等の結合力で接合させるメカニズムは一見簡単そうに思えますが、接合を妨げる異物や、吸着ガス等の影響で表面原子同士の接触状態が不安定になりやすく、目標とする接合強度・接合品質が得られない(得難い)等多くの問題を抱えています。

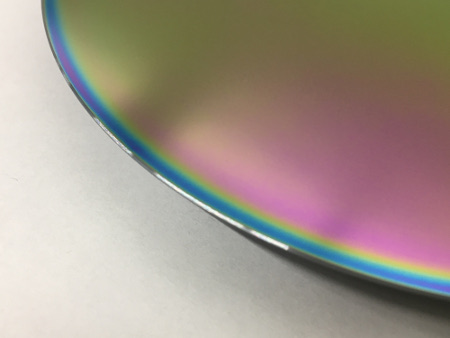

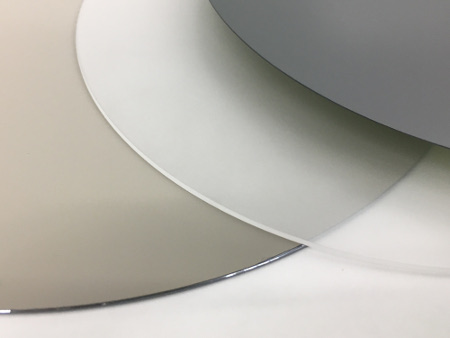

理想的な接合界面を得るためには接合表面の高精度洗浄処理や、異種材料間を繋ぐ結合手を形成させるための活性化処理が効果的でありかつ不可欠ですが、それより先ずは接合に必要な「表面粗さ」を満たしている事が重要になります。固相接合は、ろう接等他の接合方法と比較した場合、数nm程度の極僅かな凹凸であっても接合不良の原因となる事が多いため特にその影響を直接的に受ける事になります。接合品質を左右する材料表面のぬれ性や、接合強度を司る表面損傷効果やアンカー効果等も材料の「表面粗さ」に依存するとされており、一般的には可能な限りその値を小さく抑える事が望ましいとされています。表面粗さのコントロールは、異種材料接合用途やセラミック材料に限らずラッピングやポリシング(CMP)等の研磨加工によって行われる事が通常ですが、Mipoxの受託研磨加工サービスは特に焼結体(多結晶・セラミック)材料の異種材料接合用途に接合に適した「表面粗さ」を達成する研磨加技術を有しており、大変好評を頂いております。

次回の研磨ラボでは、具体的な焼結体(多結晶・セラミック)材料に対する研磨加工事例を紹介致します。ご期待下さい。

独自の超精密研磨材の製造技術・品質管理技術・プロセス開発技術を活かし、半導体を筆頭とする精密電子用途~3Dプリント造形物の表面平滑化処理に至るまで、様々な素材・加工対象物に対し、研磨加工サービス(受託研磨加工)を提供しております。