ウェーハ接合加工時に発生する「接合位置ずれ」について、エッジ修正加工の提案

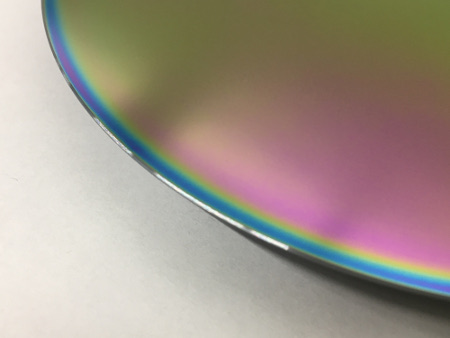

Mipox独自の「研磨フィルム式ウェーハエッジ研磨技術」について、接合用途への応用例を紹介致します。

半導体製造技術における接合は、最近ではDRAMの更なる大容量化(高性能化)を目的に導入が進んでいるEUV露光と共に、活発な開発が繰り広げらている「3D積層化」や、パワーエレクトロニクス向け半導体ウェーハ(SiC、GaN等)のコストダウンを現実的なものにするための手法として等、次世代半導体を実現させる上で不可欠な技術(工法)の一つとして注目されています。

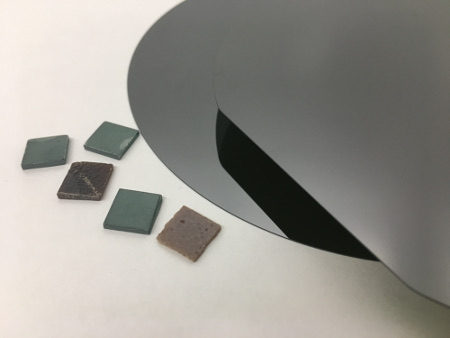

半導体製造工程で適用される代表的な接合工程(接合用途)は、何らかの電極を有していたり、後に配線形成工程を控えたチップ(ウェーハを小片化したもの)を接合するCOC(チップオンチップ)、チップを他のウェーハに接合させるCOW(チップオンウェーハ)、チップ化せずにウェーハ形状のまま別のウェーハと接合させるWOW(ウェーハオンウェーハ)の代表的な3例の他、半導体製造材料同士を接合し1枚の基板として扱う高機能ウェーハ(ハイブリッドウェーハ)の製造用途(ウェーハメイク用途)を中心に使われています。

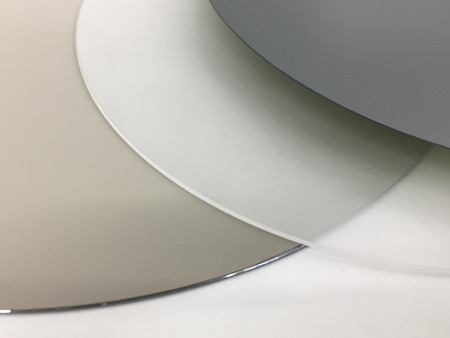

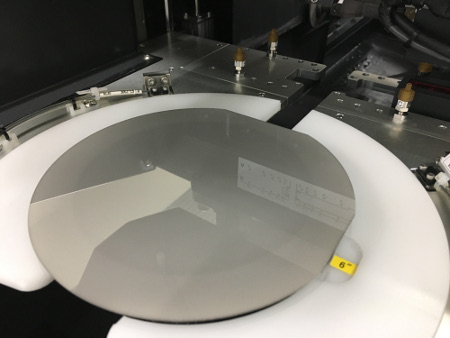

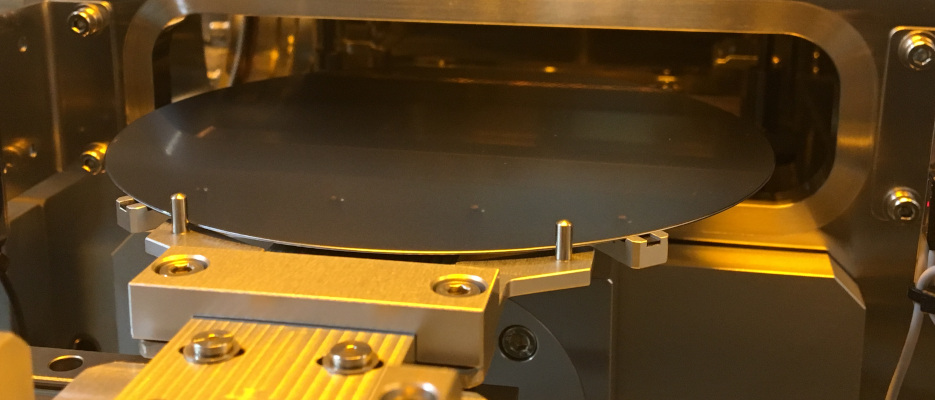

半導体用途の接合加工では、それぞれのウェーハをずらす事なく同じ位置で接合させる事が大変重要です。接合装置の進化により、近年では接合時に位置ずれが生じないよう対策が強化された装置がリリースされており、例えば ウェーハに予めマーキングを施し赤外透過型カメラを用いて接合位置の微調整を行う事が可能な高機能接合機も登場していますが、製造工程の都合でウェーハにマーキングを施せない場合や、ウェーハメイク用途の接合等では、従来通りの手法(大気中でのプレアライメント作業、及びその固定(クランプ処理)等)が主流であり、数十μm~数百μmの位置ずれが発生しやすい状況は依然続いていると思われます。

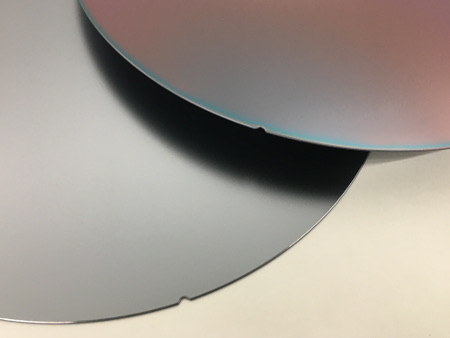

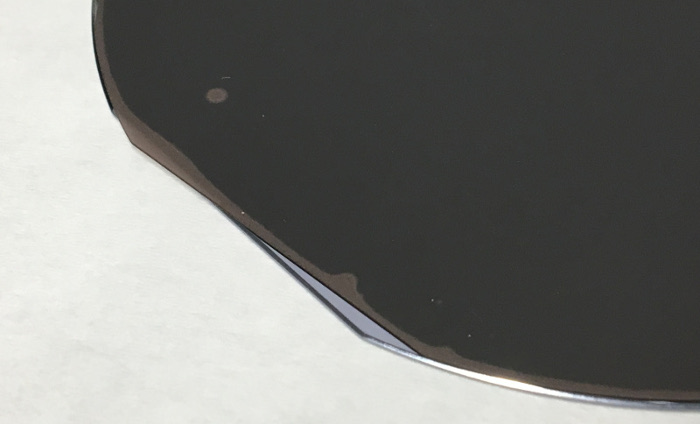

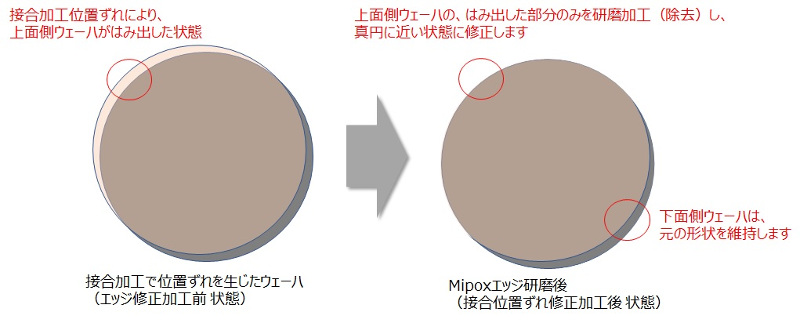

接合位置ずれが生じたウェーハは歪な形状となってしまうため、ウェーハ収納用のカセットに収まらない・各製造装置への投入が出来ない・破損しやすい 等の問題を抱えている事がほとんどです。そのままの状態で工程に流す事は困難なため、廃棄又は何らかの修正加工(リペア処理)が必要になります。

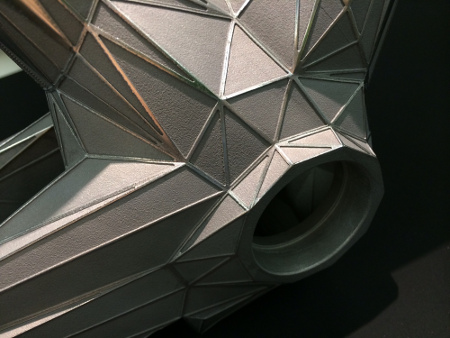

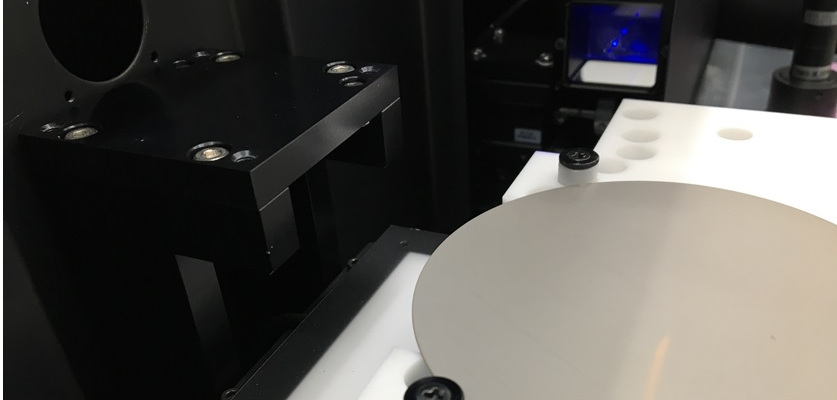

Mipoxが提供している受託研磨サービス(エッジ研磨加工)は、位置ずれが生じた接合ウェーハのエッジ修正加工に多くの実績を有しております。接合された2枚のうちどちらかのウェーハを基準に、位置ずれによってはみ出したエッジ部分のみを集中的に研磨加工する技術を有しており、ほぼ真円形状に復旧させる事が可能です。

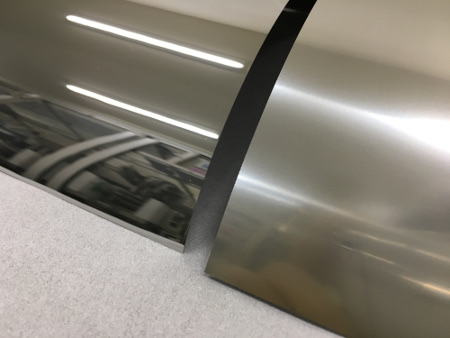

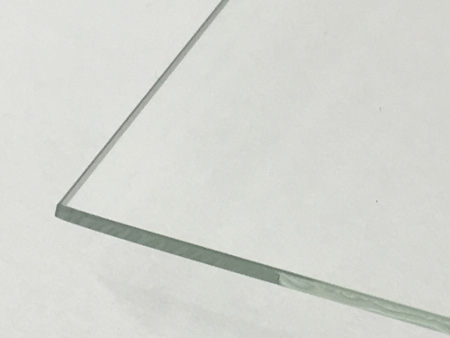

この修正加工技術は、特にSiCとSiの接合用途や酸化物半導体材料関連の接合用途に適しており、接合させたどちらかの基板の薄膜化(薄化処理)等で効果を発揮し、エッジ部に発生しやすいチッピング、割れ、ひび等の発生を大幅におさえる事が可能です。 歪を付与しやすいデリケートな材料(結晶)にもダメージを負わせる事なく、高品位な位置ずれ修正加工を達成します。

Mipoxは長年蓄積してきた研磨加工技術を軸に、接合用途他 様々なアプリケーションへ展開し 独自のサービスを展開してまいります。

これからのMipoxにどうぞご期待ください。

独自の超精密研磨材の製造技術・品質管理技術・プロセス開発技術を活かし、半導体を筆頭とする精密電子用途~3Dプリント造形物の表面平滑化処理に至るまで、様々な素材・加工対象物に対し、研磨加工サービス(受託研磨加工)を提供しております。