エッジトリミングプロセス(BG 1stのスピードアップ)

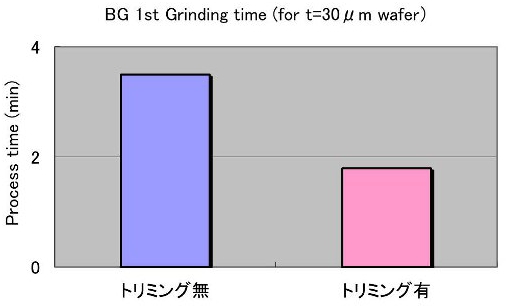

前回に引き続き「Mipox研磨フィルムを用いたシリコンウェーハ向けエッジトリミングプロセス」のアプリケーション例として、今回はt=数十μm等の極薄研削加(BG)における一次研削加工(1st Grinding)のスピードアップ効果について紹介致します。

半導体製造の後工程において、その裏面側を薄加工(研削・バックグラインド、以下BGと略す)する場合、通常は粗研削(1st グラインド)と仕上げ研削(2nd グラインド)の2段階に分け、その工程を同一のBG装置の中で直列・連続的に処理します。一般的に粗研削は、仕上げ研削と比較して研削加工量(除去量)を多く設定することになるため、必然的に両工程間で加工所要時間の不釣り合い=ボトルネックが生じ、BG装置全体の稼働率を下げる等の問題の原因の一つとなります。またこの悪影響はウェーハの厚さが薄くなるにつれ(最終的に残すウェーハの厚さが薄くなるほど)より顕著となります。

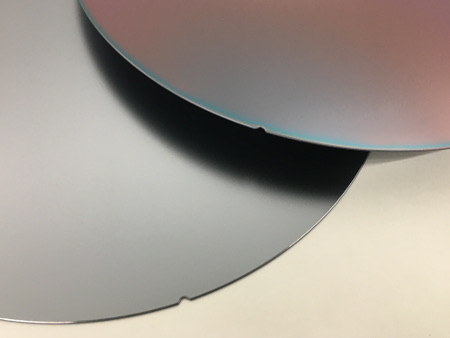

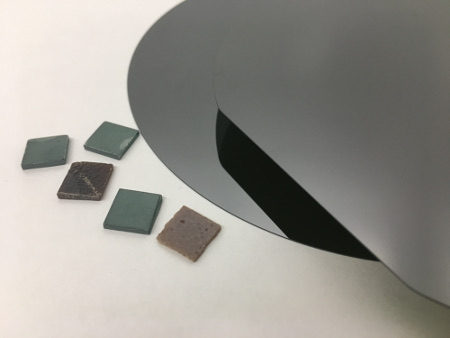

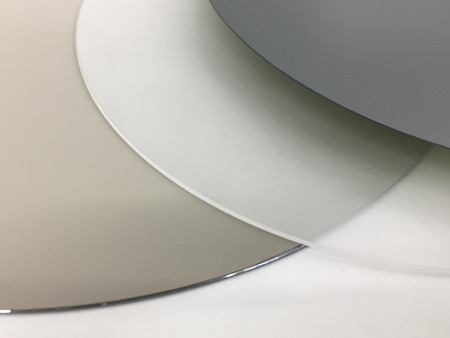

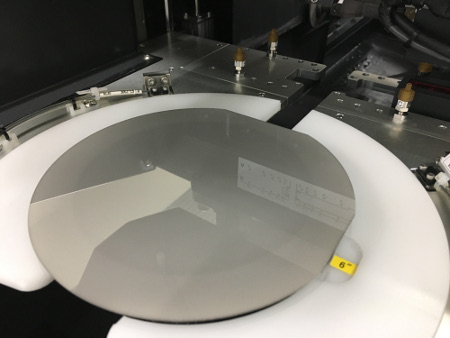

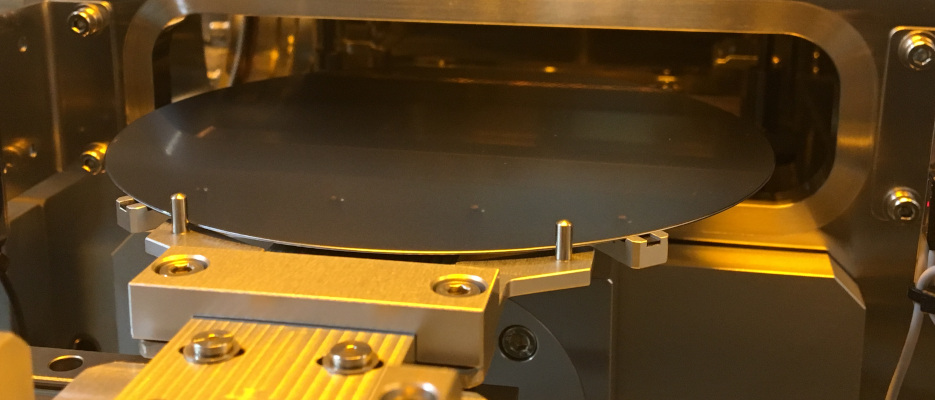

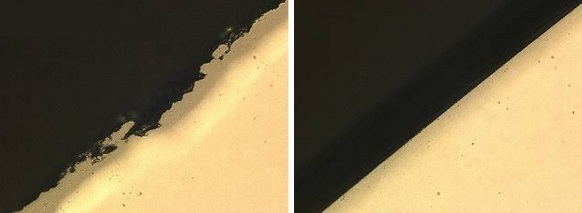

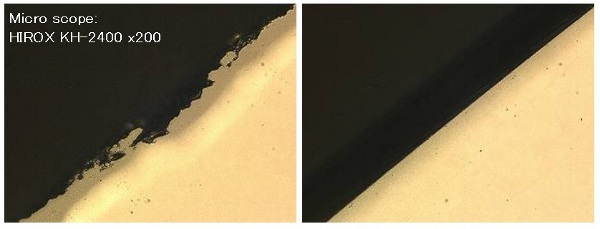

【BG加工後 ウェーハエッジ部】

(左:エッジトリミング無 右:フィルム研磨方式によるエッジトリミング有)

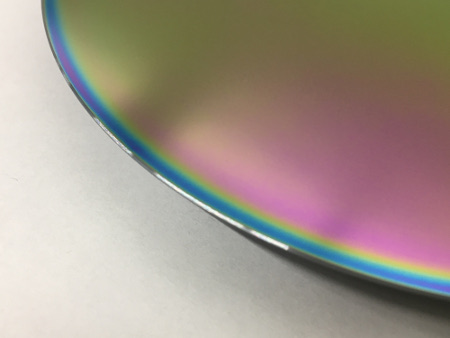

粗研削の負荷(研削加工量・研磨時間)を軽減させ、仕上げ研削との処理時間の差を縮めるため、通常 粗研削工程には相応の効率・性能を持たせた比較的粗い砥粒径の研削砥石が適用されます。その影響で研削加工中「ウェーハにかかる負荷」が増え、特にウェーハの薄化に伴って生じた「ナイフエッジ部」にそれが集中、チッピング発生⇒ウェーハ破損とつながってしまうため、BG中にウェーハが破損する主原因は「粗研削工程」にあるとされています。

BG中のウェーハ破損を回避するため、粗研削工程においては、研削砥石の切り込み速度を低くする等の対策を適用しますが、それによって仕上げ研削工程との所要時間にアンバランスが生じ、BG工程全体の処理能力を下げる原因となってしまいます。

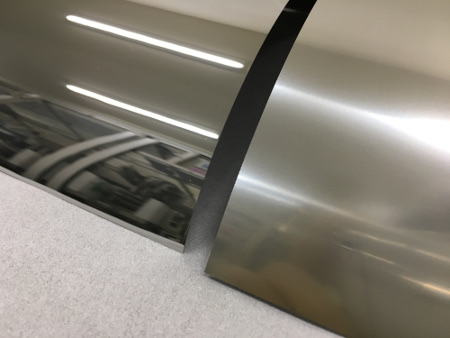

研磨フィルム方式によるエッジトリミング加工を施すことによって、ウェーハ破損の原因となるナイフエッジが無くなり、それに伴いチッピング発生を懸念する必要が無くなる→研削砥石の切り込み速度を落とす必要が無くなるため、仕上げ研削工程の所要時間に合わせた研削条件を設定することが出来、BG工程(BG装置)の処理速度向上の効果を得られます。研磨フィルム方式のエッジトリミングプロセスは、スタンドアロン方式の単独機として、既存のBG装置へのオンマシン化(改造)、外部委託(受託加工サービス)等 お客様のご都合に合わせたご提案が可能です。

BG装置のスループット向上に寄与する「Mipox研磨フィルム式エッジ研磨プロセス」をご活用頂ければ幸いです。

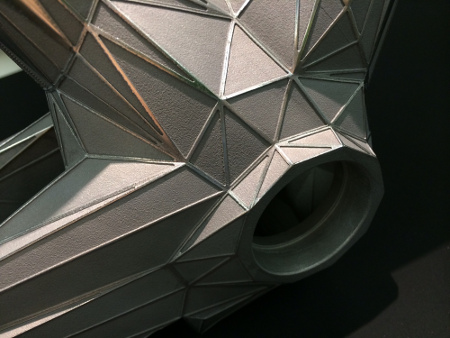

独自の超精密研磨材の製造技術・品質管理技術・プロセス開発技術を活かし、半導体を筆頭とする精密電子用途~3Dプリント造形物の表面平滑化処理に至るまで、様々な素材・加工対象物に対し、研磨加工サービス(受託研磨加工)を提供しております。