観る① 「観る」技術の重要性

当社の「塗る・切る・磨く」技術についてご紹介しております技術ブログ“研磨ラボ”ですが、今回は趣向を変えて「観る」技術に関してご紹介いたします。

これまで研磨関連の話題ばかりだったのにずいぶん話が飛ぶように感じられるかもしれませんが、「観る」技術、すなわち観察や測定というものは当社の「塗る・切る・磨く」技術で仕上げた製品を評価し価値あるものとして世に送り出すためには非常に重要で切り離せない技術です。

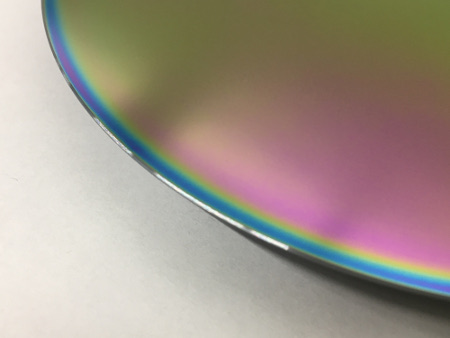

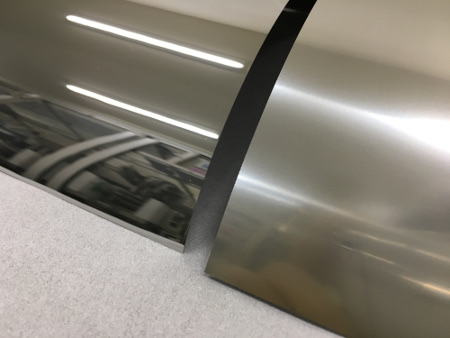

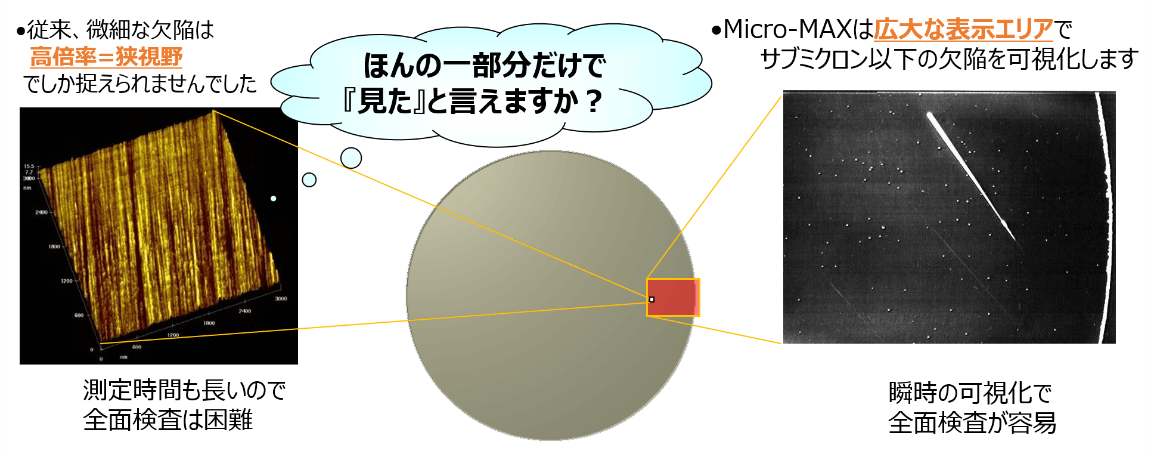

製品に付着したゴミ(パーティクル)や小さな傷(スクラッチ、微小欠陥)を見逃さずに発見するためには非常に繊細な観察が必要です。ものをじっくり観察する、と聞いてはじめにイメージするものは何でしょうか?虫眼鏡で拡大してジーっと観察する。こういったイメージが最初に浮かぶ方は多いと思います。まったくもって正しいイメージです。拡大すれば拡大するほど小さな欠陥が見えるようになります。これは拡大することのメリットです。

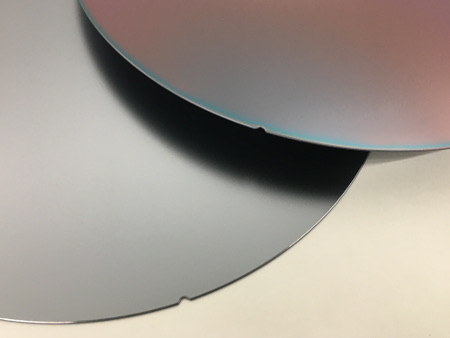

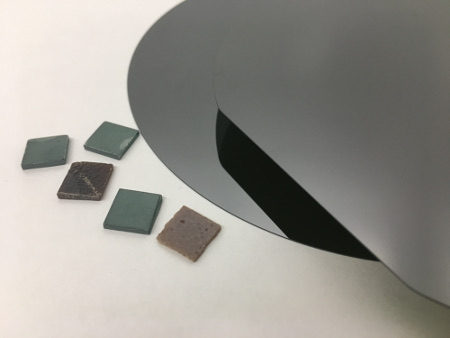

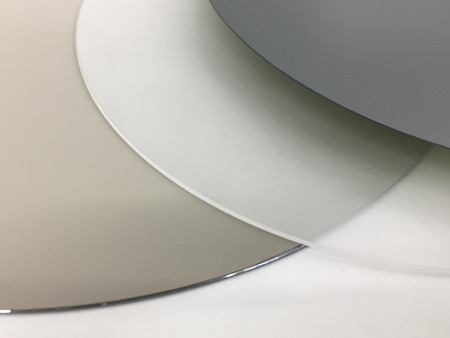

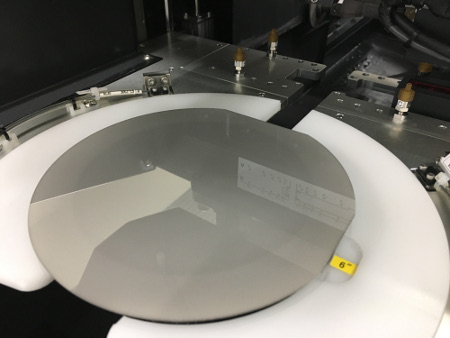

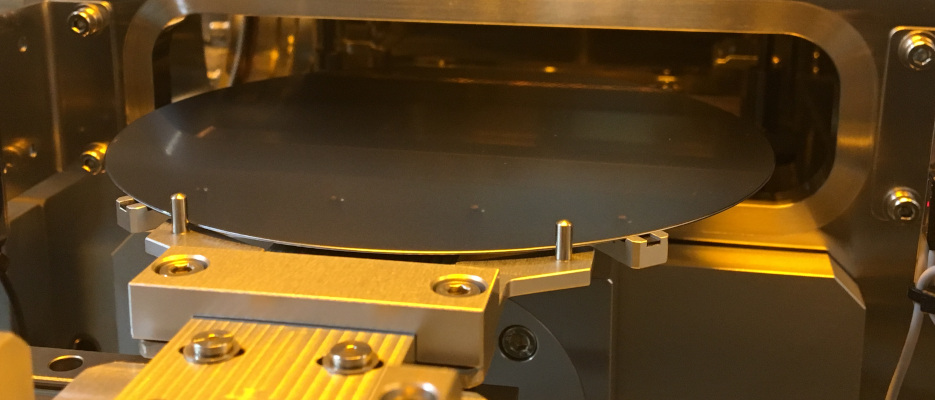

それでは逆に、拡大することで生じ得るデメリットとは何でしょうか?それは視野(観察範囲)が狭くなるということです。当たり前のことのように感じますが、ウェハのような大きなものを観察する場合、これは非常に大きな問題です。

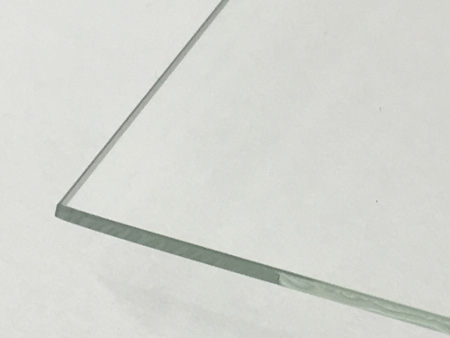

例えば研磨後に表面粗さの測定や製品に傷が含まれていないかを検査する場合、AFMや光学顕微鏡・干渉計がよく利用されますが、これらの装置で数nm~数μmの欠陥を検知しようとした場合、倍率によりますが視野はおよそ数mmから数百μmまで狭くなってしまいます。これではインチサイズのウェハを全面観察するのは非常に長い時間がかかってしまい現実的には不可能です。

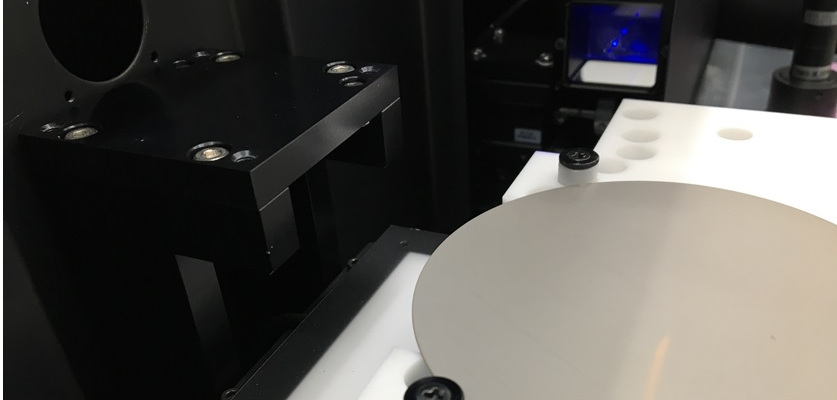

この問題を解決するのが当社の微小欠陥可視化装置Micro-MAXシリーズです。例えば暗視野系Micro-MAX VMX-3100/6500は水平視野が約30~2 mmというマクロな視野で最小スクラッチ検出幅が一桁ナノメートル代というAFMに匹敵する検出能力を誇ります。光学観察なので瞬時に画像を得ることができ、インチサイズのウェハの全面観察も容易です。

広い視野で微細な傷が可視化されていて驚かれたのではないでしょうか?

次回の研磨ラボではどのようにしてMicro-MAXが広い視野で微小欠陥の可視化を実現しているのかご説明いたします。

<関連>

〇産総研・名古屋大、最新のSiC・GaNウェーハ観察装置「XS-1」を採用

〇検査装置(Micro-MAX)

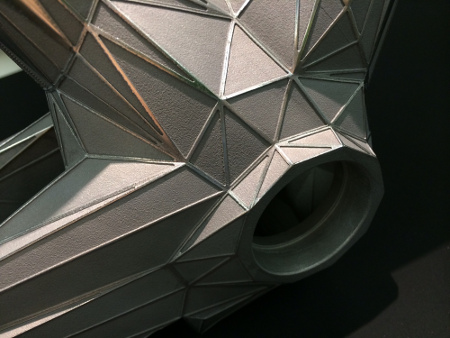

独自の超精密研磨材の製造技術・品質管理技術・プロセス開発技術を活かし、半導体を筆頭とする精密電子用途~3Dプリント造形物の表面平滑化処理に至るまで、様々な素材・加工対象物に対し、研磨加工サービス(受託研磨加工)を提供しております。