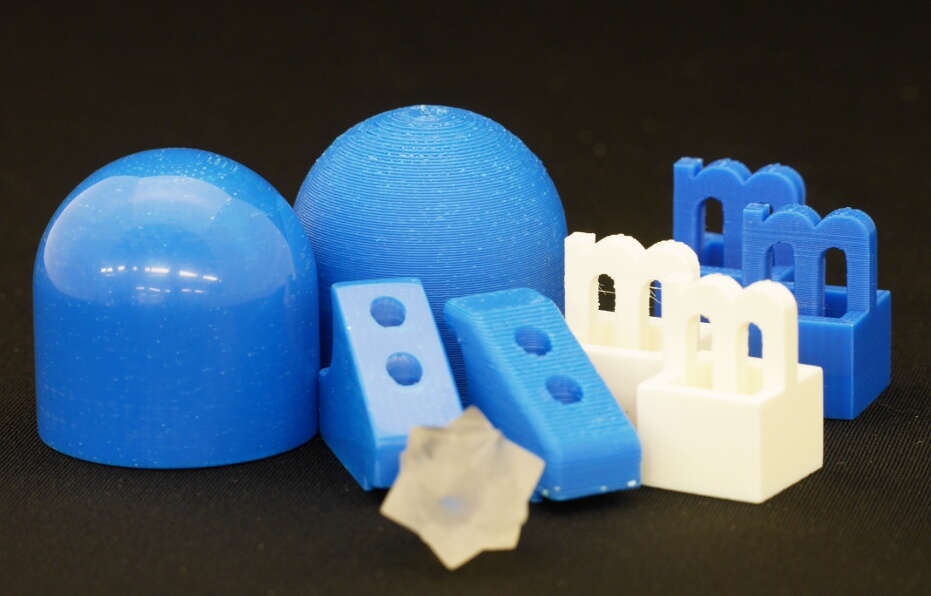

3Dプリント造形物用研磨フィルム「TuneD3」の有効性について

積層痕を「除去」する方法としては、造形物の表面を削り取る方法「研磨方式(微小切削)」と、ABS材等の樹脂素材に限られますが熱や化学反応を利用した「溶解方式(表面流動)」の2つに大分されます(パテ等を使用した塗布(塗装)方式は付加加工となるため除外します)。

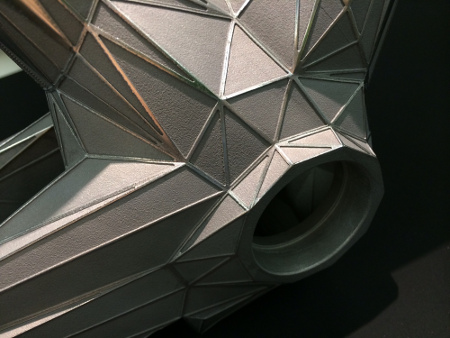

「研磨方式」は、造形物の形状や変位(変形)に柔軟に追従することが出来る柔軟性・弾性・延伸性に富んだ工具(研磨材)が適しています。3Dプリント造形技術の特徴(優位点)故、造形物の形状が複雑であることが多く、また3Dデータ上の設計寸法と実造形物の寸法差異(収縮、ひけ等の変形)の影響を受けるのがその理由です。

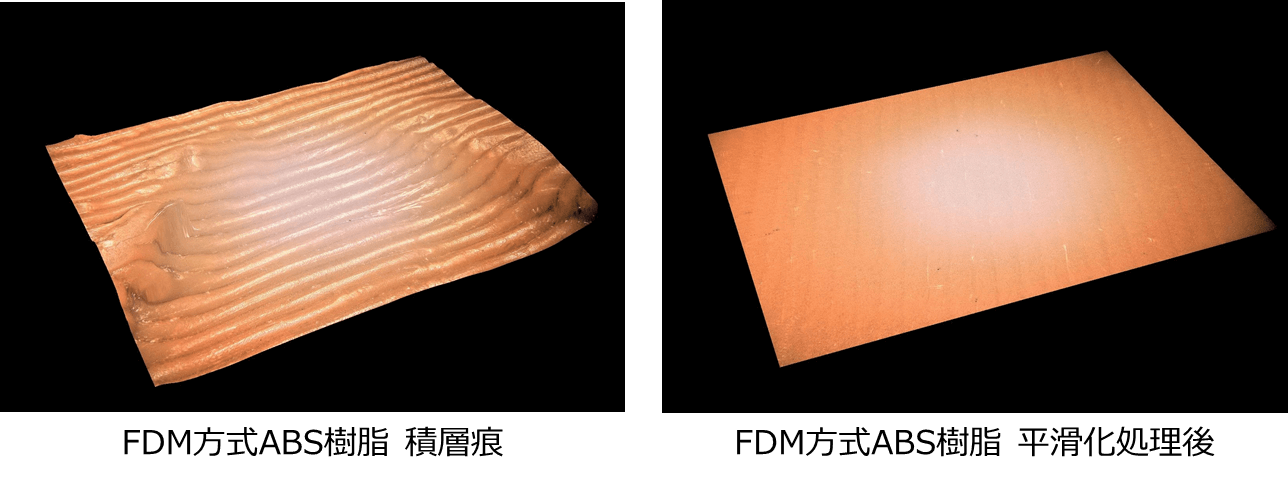

「溶解方式」は、アセトン等の有機溶剤を用い、造形物表面へ塗布又はその溶剤中又はその雰囲気中へ直接投入表面を溶かして造形物表面の平滑化を図る方法と、高温の雰囲気中へ投入し 熱による溶解(平滑化)を促す方法が一般的です。溶解方式の処理を効率的(効果的)に行うため、溶解処理前に予め研磨布紙による平滑化を施す場合もあります。

各方式の特徴は以下の通り。

【研磨方式】

- 有機溶剤や薬品を使用しないため通常の環境下(屋内)で作業可能。

- 研磨布紙の種類(番手)の選択によって研磨面の品質を自在に変えられる。

- 研磨加工量(寸法精度)を比較的自由にコントロールできる。

- 3D造形時の歪(ひけ、収縮など)を修正することが可能である。

- 研磨加工が必要な部位(箇所)に限定し加工することが可能。

- 作業効率は溶解方式と比較して悪い。非常に細かい箇所への適用が困難。

【溶解方式】

- ステンレスやチタン等の金属材料には殆ど対応していない

- 揮発性の高い溶剤を使用するため、取扱い(特に人体への影響)に注意が必要である。

- 処理後の表面粗さ(精度)をコントロールすることが困難。

- 溶解により造形物が多少変形する。形状(寸法)修正能力は無い。

- 造形物の全ての表面を処理する。不必要な箇所まで処理が行き届いてしまう。

- 作業(処理)効率は研磨方式と比べて高い。造形物の細部まで平滑化処理行き届く。

どちらの方式もメリット・デメリットを有していますが、全般的に取扱いが容易で安全である「研磨方式」が主流です。

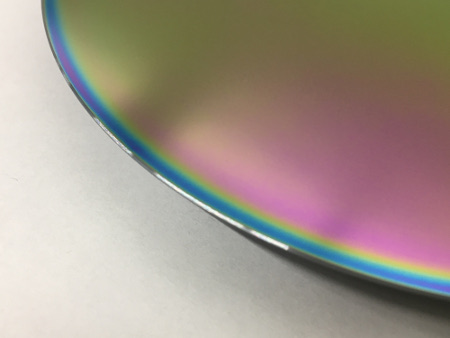

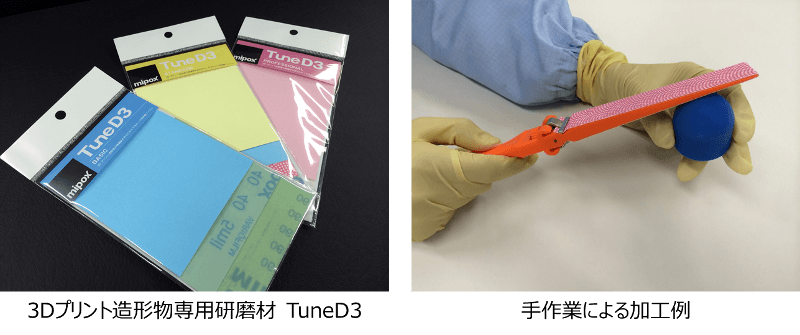

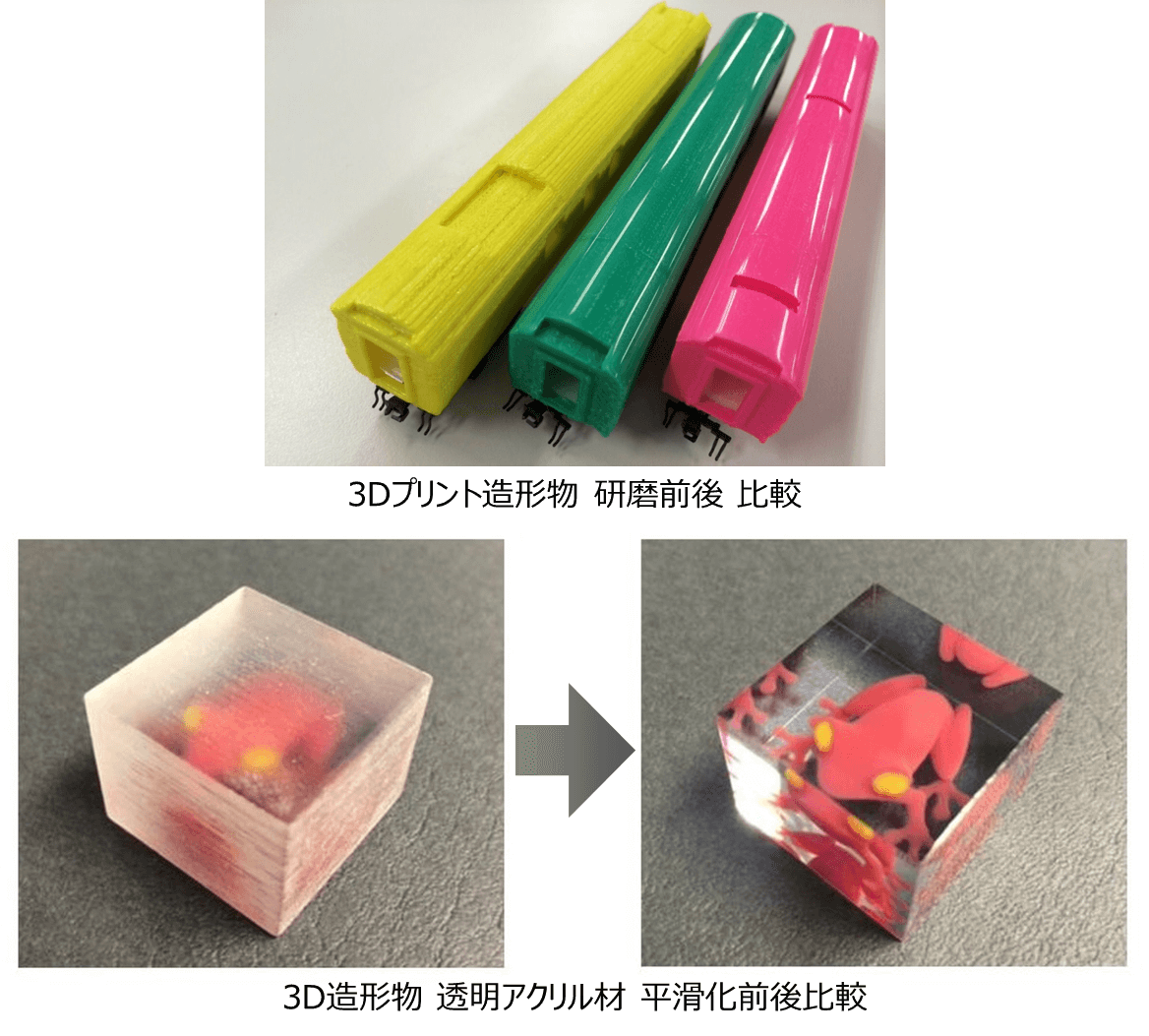

「研磨方式」は、市販されているサンドペーパー(紙やすり)やベルト状に成形された研磨材(サンダー)等の一般的な研磨布紙を用いてもある程度の平滑化(積層痕除去)は出来ますが、研磨表面が毛羽立ち、白化現象が発生することが多く、光沢を放つ高品位な表面を得ることは困難です。弊社製品である3Dプリント造形物専用研磨材「Mipox TuneD3(チューンドスリー)」はそれらの問題を解決できる研磨材であり、容易にかつ高効率で積層痕を除去、高精度な表面を得ることが可能です。

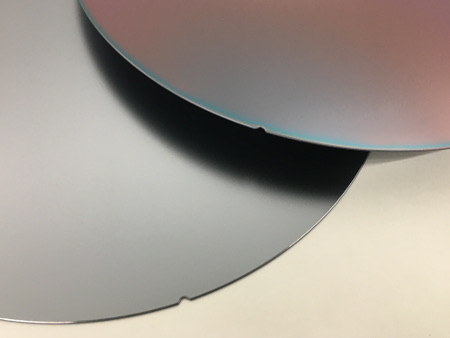

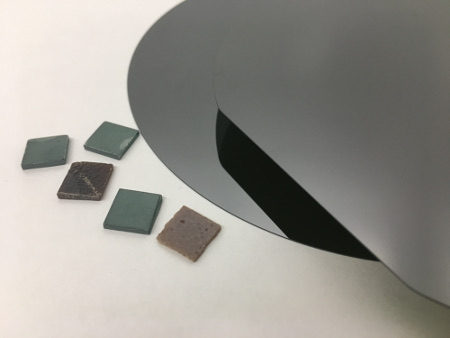

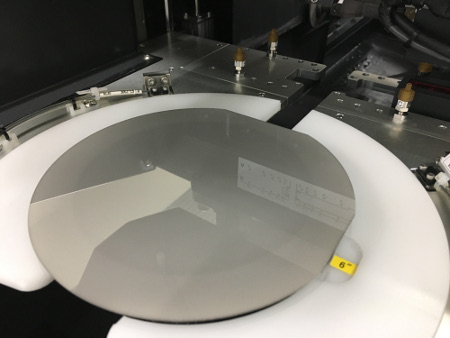

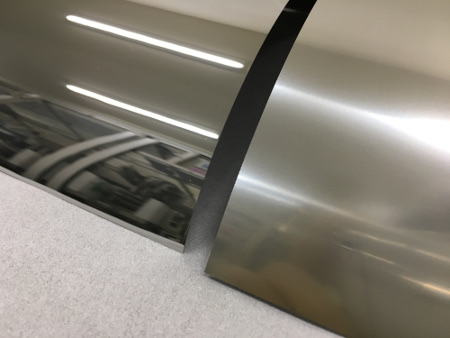

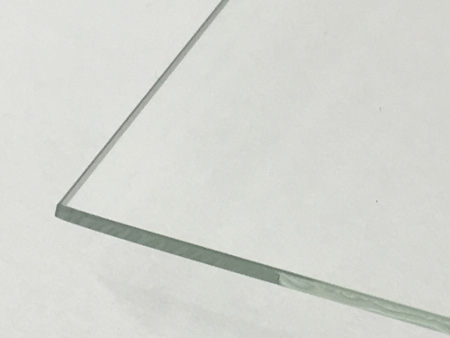

3Dプリント造形物専用に設計されたTuenD3は、一般的な研磨布紙とはその構造が大きく異なります。本用途に最適な弾性をもたせ、研磨屑を自ら取り込む機構(吸着口)を研磨材表面に設けることで、前述の問題を大幅に抑制、高品位な表面を簡単に得られるようにしています。加えて、研磨加工中に適度な摩擦熱が確保(維持)されることにより溶解作用が促進され、研磨方式・溶解方式を併せ持つ研磨メカニズムを得られるよう設計されています。3D造形物の高精度(鏡面研磨)加工は、特に透明アクリル材を用いた造形物に求められることが多くなってきており、今後進むと思われるレンズ等の光学部品の3D造形技術に対しその期待度が高い状況です。

3Dプリント造形物(造形技術)の価値を高める 弊社製品「TuneD3」を是非ご活用下さい。

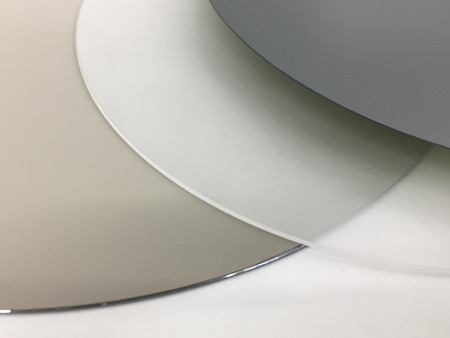

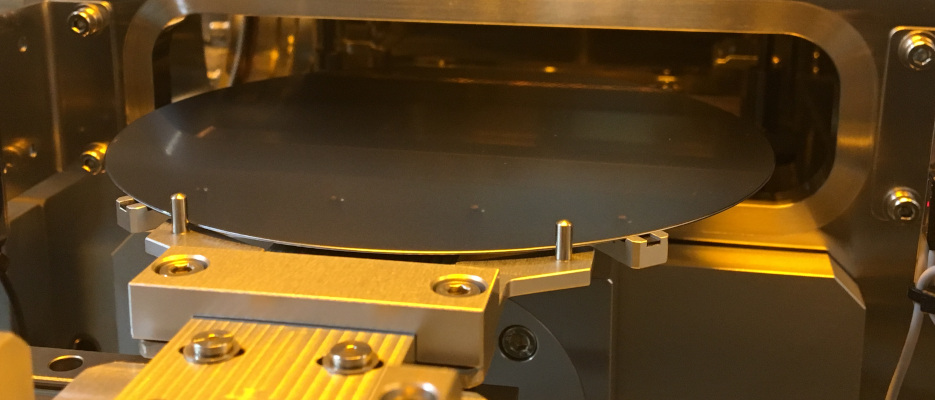

独自の超精密研磨材の製造技術・品質管理技術・プロセス開発技術を活かし、半導体を筆頭とする精密電子用途~3Dプリント造形物の表面平滑化処理に至るまで、様々な素材・加工対象物に対し、研磨加工サービス(受託研磨加工)を提供しております。