研磨フィルムを使用したエッジトリミング技術について①

近年、その精度向上や歩留まり改善のニーズが急速に高まっているフラッシュメモリ等を中心とした半導体製造工程における薄化技術(バックグラインド工程 以下BGと略す)に対する「研磨フィルム用いたエッジトリミング技術」について今回①、次回以降②~③の3回に分けてご紹介致します。

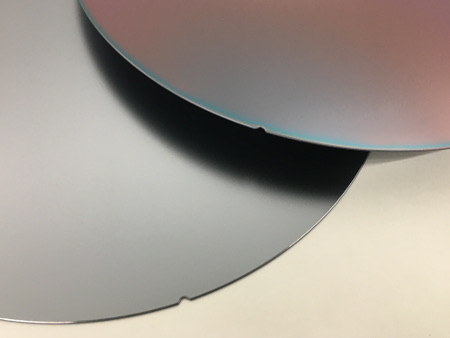

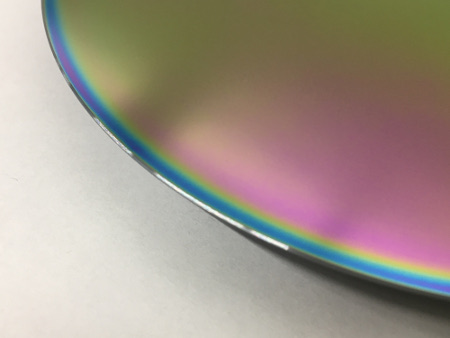

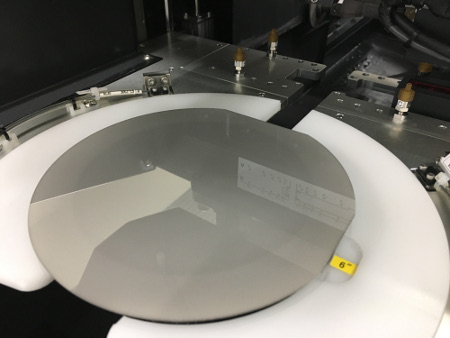

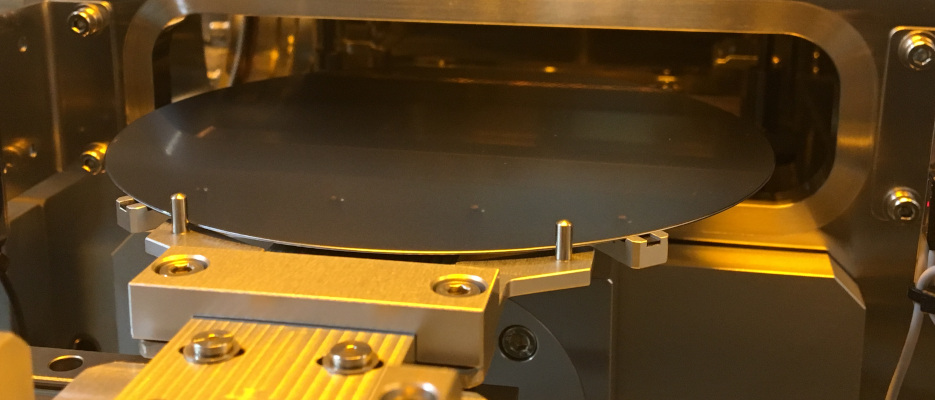

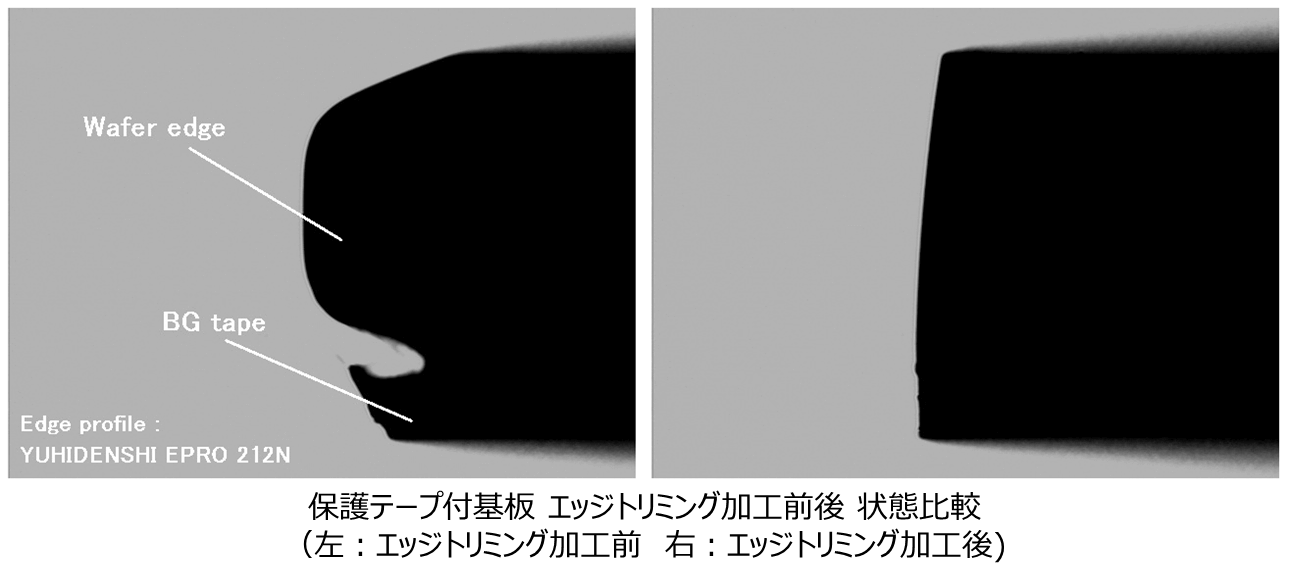

エッジトリミングはシリコンウェーハに代表される半導体用基板のエッジ部について、破損の原因となるきっかけを除去する技術です。通常シリコンウェーハのエッジ部は台形又は曲面(R形状)に加工されていますが、ウェーハの薄化に伴い ナイフエッジと称される鋭利な形状になるため、それが原因となってチッピング・ひび割れが発生し、結果、ウェーハの破損に至る確率が高まります。

エッジトリミング加工は半導体製造技術(工法)として既にメジャーな工法(ウェーハエッジ部からの破損を防ぐ方法として)として認知されており、多くの採用事例を有しています。トリミング加工の方式としてはダイヤモンド砥石を用いた研削方式、ブレードを用いた切断方式等数種存在しますが、Mipoxは「研磨フィルム方式」を採用しており、その特徴を活かした独自のプロセス・アプリケーションを展開しております。

<「研磨フィルム方式」によるエッジトリミング加工の代表的な特徴と優位性について>

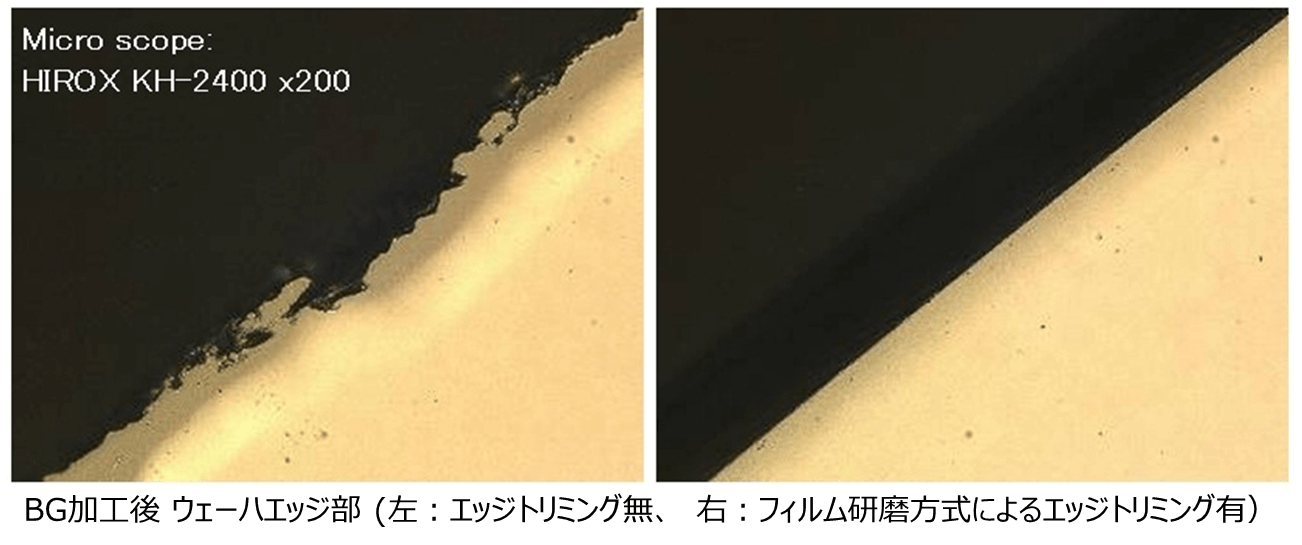

●BGテープ(デバイス面保護テープ)とシリコンウェーハのエッジ部を同時(一緒)にトリミング加工することが可能です(フィルム研磨方式の最大の特徴です)。 研磨フィルム方式でトリミング加工したエッジ部は、他のトリミング方式では避けられないBGテープの「耳」(ウェーハからはみ出した部分が出てしまう)が無いため、BG加工中のダイヤモンドホイールによる風圧、クーラント飛散によるウェーハのばたつきがほぼゼロに抑えることが出来、安定した状態でポーラスチャック上にウェーハ保持させることが可能です。

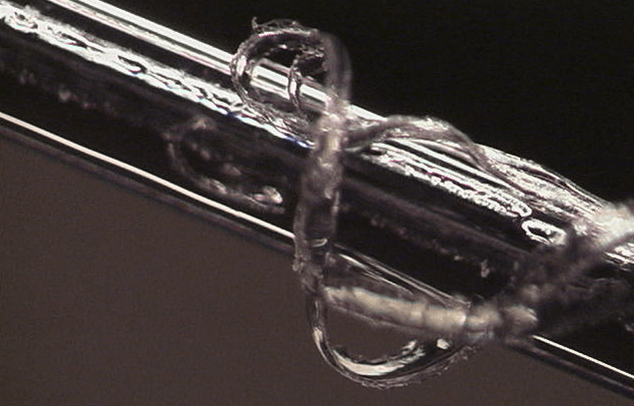

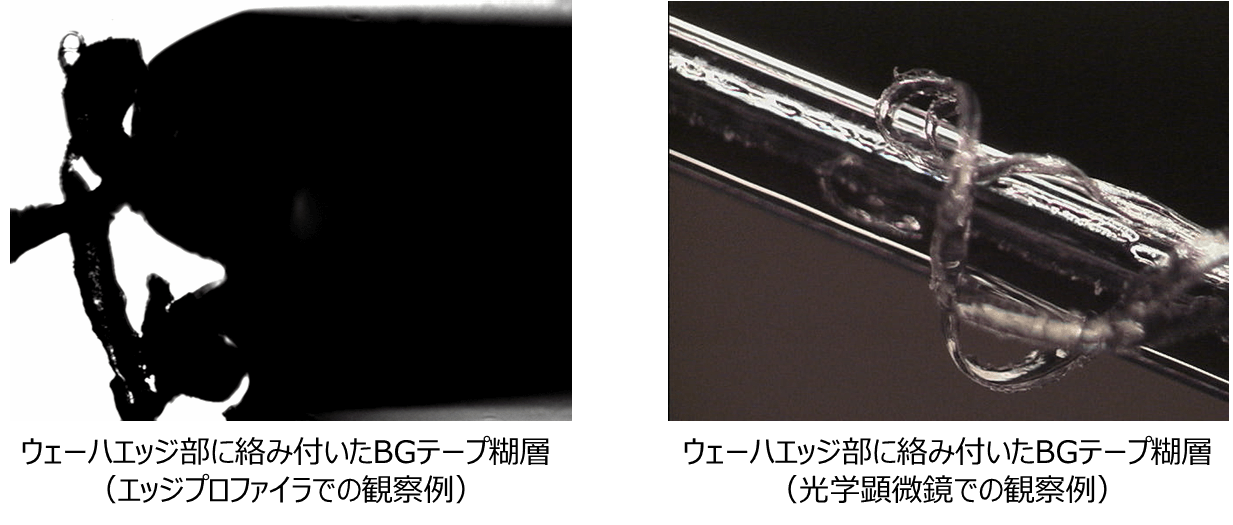

●高バンプウェーハに対応したBGテープは、通常のBGテープと異なり相当の厚さを有し・流動性をもった粘着層を有していますが、それが原因でウェーハエッジ部へ粘着材がはみ出し、付着してしまう問題を抱えています。それらの異物がBG加工中にダイヤモンドホイールへ付着・絡み付くと、ホイールの寿命を著しく低下(目詰まり・研削焼けが発生等)することに繋がりますが、研磨フィルム方式によるエッジトリミング加工によってその問題(原因)の大半を除去することが可能です。

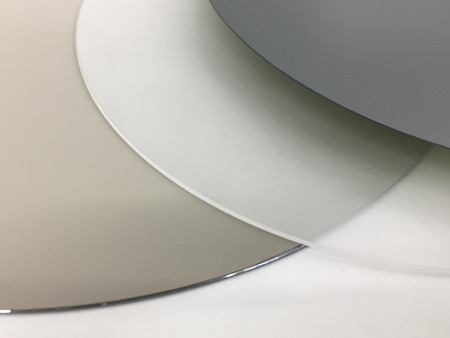

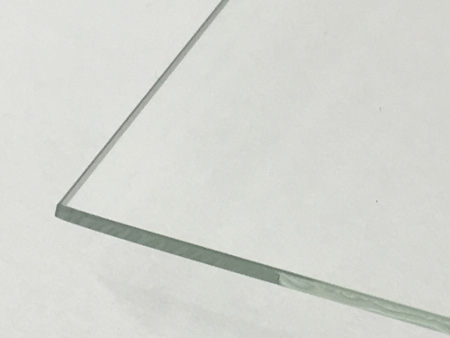

●支持基板(サポートウェーハ)上で薄化されたシリコンウェーハの外周部のチッピング部除去を効率良く実施することが可能です。接着層に樹脂(接着剤)を用いることが多いTSVの製造工程において、研磨フィルム方式のエッジトリミング加工は特に有効であり、砥石研削方式(ダイヤモンドホイール)が苦手とする樹脂・接着剤の影響を受けずに所定のトリミング加工を行うことが可能です(樹脂・接着剤が研磨フィルムに接触しても、エッジトリミング加工上 影響を受けません)。

●研磨フィルムの選定次第で、ウェーハのエッジ部に付着した樹脂・接着剤だけを除去する「エッジクリーニングプロセス」への応用・転用が可能です。シリコンウェーハのエッジ部の形状をほぼ維持したまま(形状・寸法を変化させずに)エッジ部に付着した異物を除去させることが可能であり、他のメリットと同じくBG工程の安定(ダイヤモンドホールの延命)に寄与します。

●BG工程のスループットを向上させることが可能です。通常BG工程は、粗研削(1st グラインド)と仕上げ研削(2nd グラインド)の2工程を同一のBG装置の中で連続的に処理しますが、その際チッピングの発生・ウェーハ破損の主な原因は1stグラインド工程にあるとされています。一般的に1stグラインドは研削加工量が多いためそれに対応した比較的粗い番手(大きな砥粒径)のダイヤモンドホイール(研削砥石)を適用しますが、その影響で研削加工中のウェーハへの負荷が大きく、ウェーハの薄化によって生じたナイフエッジ部への負荷も大きくなるため、チッピングが発生する(ウェーハ破損に至る)主な原因とされています。それを回避するため、1stグラインド工程においては、ダイヤモンドホイールの切り込み速度を低くする等の対策を適用することが多くありますが、それによって2ndグラインドの研削時間との不釣り合い(1stグラインドがボトルネックとなってしまう)が生じ、BG工程の生産性を下げる原因となってしまいます。研磨フィルム方式によるエッジトリミング加工を施すことによってその影響が無くなるためホイールの切り込み速度を高い水準で維持させることが出来、且つBGテープエッジ部の「耳」による「ばたつき」の心配も無くなるため、高い周速を設定する事が可能となり結果 1stグラインド工程の処理速度を向上させることが出来ます。

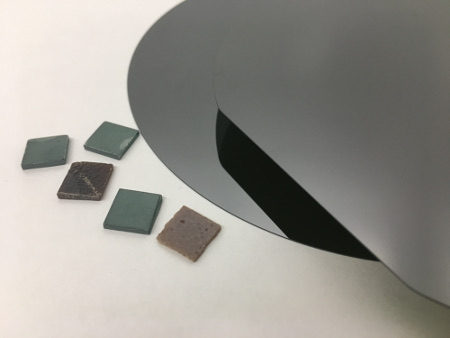

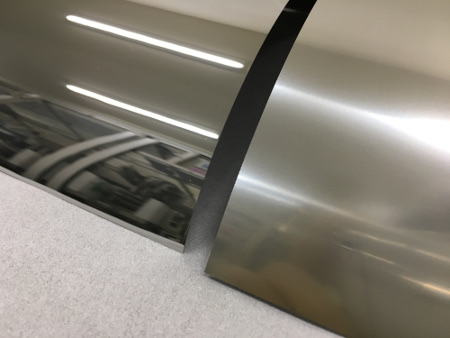

●砥石研削方式・ブレード方式によるエッジトリミング加工では、表層の薄膜に致命的なダメージが入りやすいGaNonSiやSiConSi等のデリケートなウェーハ(膜種)に対し、低い負荷(低ダメージ)で所定のエッジトリミング加工を達成することが可能です。またこの特徴を活かして、数十μmの厚さに薄化された後のウェーハ(支持基板なし)に対してもトリミング加工や面取り加工を施すことも可能です。

次回②~③ではフィルム研磨方式エッジトリミング加工に関する具体的な適用例・応用例を紹介させて頂く予定です。

Mipoxの研磨材製品・研磨加工技術をご活用頂ければ幸いです。

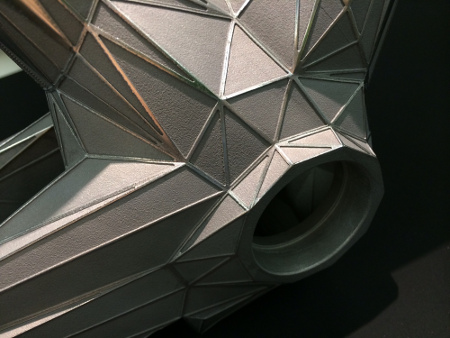

独自の超精密研磨材の製造技術・品質管理技術・プロセス開発技術を活かし、半導体を筆頭とする精密電子用途~3Dプリント造形物の表面平滑化処理に至るまで、様々な素材・加工対象物に対し、研磨加工サービス(受託研磨加工)を提供しております。